Este trabajo está particularmente orientado a definir el diseño conceptual para la construcción e instrumentación de una cama caliente automatizada y telemetrizada destinada a la propagación de olivos mediante el “método de cama caliente y nebulización”. En dicho método, se implementa un sistema de control que asegura las condiciones ambientales necesarias para provocar el crecimiento de raíces adventicias en los esquejes de un olivo que se pretende clonar. Además, se integra un sistema de telemetría utilizando un servidor MQTT, el cual permite la visualización de las variables ambientales y auxiliares, como asimismo la reconfiguración de los parámetros del sistema de control de manera remota.

En la actualidad, la superficie total olivícola ronda las 90.000 hectáreas (Catamarca, 27%; La Rioja, 26%; San Juan, 25%, y Mendoza, 17%) [1-3]. Esta superficie cultivada sitúa a la Argentina entre los diez principales productores a nivel mundial en cuanto a superficie cultivada.

Las plantaciones tienen una superficie mínima de entre 100 y 150 hectáreas, e incluso algunas superan el millar. En todas, la densidad de plantación se tiende a incrementar. Esta situación deja en claro la necesidad de contar con un método de propagación del olivo que sea eficiente en términos de cantidad de plantines obtenidos, y por supuesto, económicos. La técnica de multiplicación del olivo mejoró mucho a partir de 1970, especialmente merced al proceso de enraizamiento de esquejes bajo nebulización. Hartman, de la Universidad de California, fue pionero en la adaptación de dicha técnica al olivo [4].

Reproducción asexual por esquejes

Una técnica de reproducción asexual, también llamada “vegetativa”, es la implantación directa de estacas (esquejes o cortes de gajos de una planta adulta) en el suelo. Actualmente, se vale de parcelas de terreno especialmente preparadas, en las que una capa de estiércol proporciona calefacción al substrato donde se implanta el esqueje. Se denomina “de cama caliente” a este procedimiento.

Dentro de las diversas técnicas de propagación existentes, se destaca la propagación vegetativa por el método de enraizamiento de esquejes bajo nebulización, la cual se optimizó con el fin de mejorar la calidad de los plantines en la olivicultura moderna. Como describe [5], el método consta de tres fases:

- Enraizamiento, para provocar el crecimiento de varias raíces adventicias en las bases de los esquejes con hojas, preferiblemente suministrados por árboles cultivados para tal fin.

- Endurecimiento, para promover el funcionamiento de los sistemas radicales obtenidos en la fase anterior.

- Crianza de los plantines cultivados en maceta a un solo tronco, base importante del éxito de la nueva olivicultura porque permite densidades de plantación más idóneas.

La necesidad de contar con un método de propagación del olivo que sea eficiente en términos de cantidad de plantines obtenidos, y por supuesto, económicos.

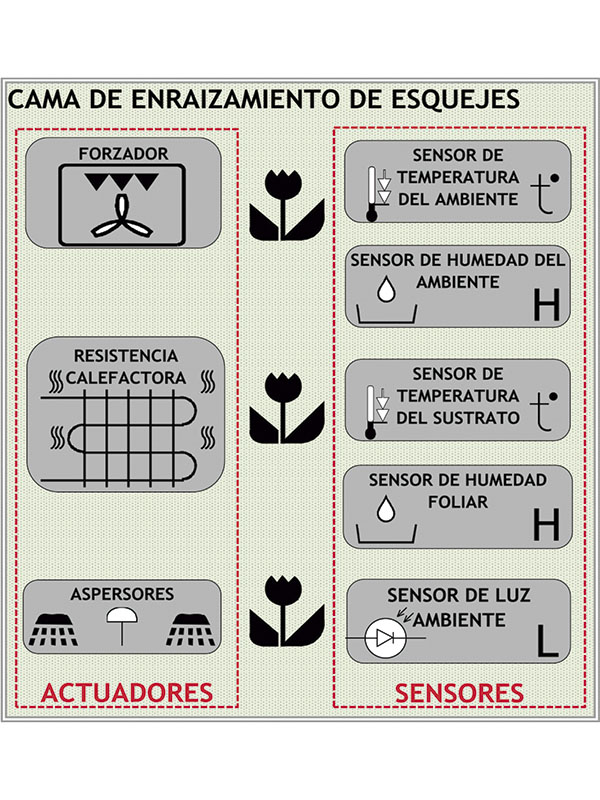

La implementación del prototipo de laboratorio que este trabajo describe está orientado a optimizar la primera fase, esto es, incrementar el porcentaje de esquejes que forman raíces adventicias y disminuir la cantidad de mano de obra necesaria para tal fin. Implementa un sistema de control, el cual incluye sensores de humedad relativa ambiente (tanto interior como exterior), humedad foliar, temperatura del sustrato y temperatura ambiente (también interior y exterior), y de actuadores para modificar la temperatura del sustrato, riego y extracción del calor. Además, se integra un sistema de telemetría y registro de datos que permite alertar sobre cualquier tipo de falla o funcionamiento anómalo, como así también, reconfigurar de manera remota los parámetros de funcionamiento (ver figura 1).

Figura 1. Componentes del sistema

Figura 2. Esquema estructural del sistema de propagación de olivo

Figura 3. Diagrama del sistema de riego

Requerimientos de diseño

Requerimientos generales:

- El costo total del desarrollo deberá mantenerse lo más bajo posible, dentro de los límites establecidos por el organismo de financiación.

- El prototipo a desarrollar deberá concebirse para aplicaciones de experimentación fitotecnia, para brindar un ambiente de propagación por esquejes de especies vegetales diversas, admitiendo la posibilidad de cambiar el substrato de implantación según sea necesario.

- El diseño debe ser modular, esto es, deberá permitir ampliar la superficie donde se pretende enraizar los esquejes para aumentar de forma proporcional la cantidad de plantines obtenidos.

En el contexto establecido por los requerimientos generales, se definirán los ítems que específicamente regirán el desarrollo. Estos estarán referidos a las condiciones del ambiente de utilización, aspectos mecánico-estructurales, de automatización y de telemetría.

- Ambiente de utilización. El prototipo deberá ser utilizado en interiores (dentro de un invernadero) ya que en las provincias principales productoras (Catamarca, La Rioja, San Juan, Mendoza) se registran grandes amplitudes entre las temperaturas mínimas de invierno y las máximas de verano. La temperatura en el ambiente confinado por la cubierta de la cama no debe superar los 30 °C. La mesa de propagación se debe instalar en un invernadero en el que se garanticen temperaturas entre 10 y 35 °C para que la atmósfera confinada se pueda regular adecuadamente.

- Aspectos mecánico-estructurales. Además de una estructura liviana y resistente, el equipo deberá contar con irrigación por bombeo y ventilación forzada con sus correspondientes soportes.

- Aspectos de automatización y de telemetría. El sistema de cama caliente deberá contar con capacidad de controlar en forma automática las siguientes variables internas: temperatura del sustrato, humedad foliar y ventilación. Debido a que el ambiente exterior actúa como una perturbación sobre el sistema, se deberán incluir sensores de temperatura y humedad del exterior. Para mantener valores adecuados de humedad foliar en los esquejes, resulta necesario contar con un subsistema de riego y drenaje.

Se integra un sistema de telemetría y registro de datos que permite alertar sobre cualquier tipo de falla o funcionamiento anómalo, como así también, reconfigurar de manera remota los parámetros de funcionamiento

Por lo que respecta a la telemetría, dado que las variaciones temporales de las magnitudes que se monitorean son muy lentas, con constantes de tiempo en el rango de minutos/horas, la frecuencia de muestreo será concordantemente baja. Este hecho permite disponer del tiempo necesario para implementar rutinas que mejoren la calidad de las mediciones en cada ciclo de muestreo. Es importante destacar que las señales telemetrizadas corresponden a tres tipos de variables: a) variables controladas (temperaturas, humedades, etc.); b) variables de actuadores (señales asociadas al funcionamiento de los diversos actuadores presentes); c) variables auxiliares, que permitan asegurar la disponibilidad de cada uno de los subsistemas (alimentación alterna primaria, alimentación continua, nivel de agua disponible, etc.) que integran el equipo y, en caso de falla, disparar las alarmas pertinentes (gestión de salud).

Ingeniería de base

En consonancia con los requerimientos generales y específicos expuestos en la sección precedente, se discuten a continuación las opciones de diseño adoptadas.

Mecánica y estructura

La estructura mecánica que se pretende implementar se representa en la figura 2. Allí se pueden observar dos mesas que contienen el sustrato calefaccionado destinado a enraizar los esquejes de olivo. Cada mesa tiene una superficie total de un metro cuadrado, y los esquejes se protegen mediante el uso de un cobertor. Se implementarán dos camas con el objetivo de evaluar su rendimiento en el momento de enraizar diferentes variedades de olivo.

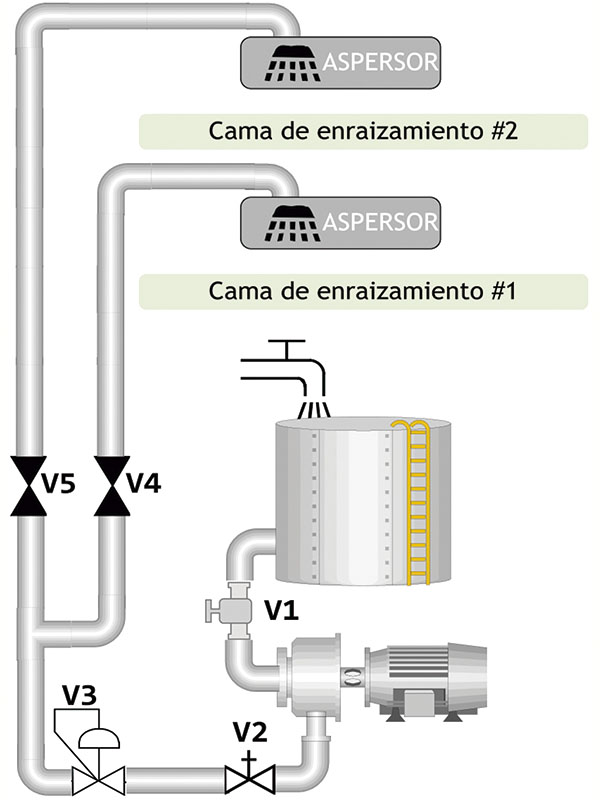

Para el sistema de riego se utilizan microaspersores, que en la superficie de las mesas de cultivo regarán los esquejes hasta que alcancen el desarrollo de raíces suficiente para poder ser trasplantadas.

Para los cálculos y el dimensionamiento de tuberías, se tendrán en cuenta las pérdidas principales y secundarias con el fin de obtener la potencia necesaria en la bomba y lograr la presión requerida en el aspersor de acuerdo al caudal necesario.

El circuito de riego está compuesto por un tanque, una llave de cierre “V1”, una bomba, una válvula antirretorno “V2”, una válvula de sobrepresión “V3” y dos electroválvulas “V4” y “V5”, que permiten direccionar el agua hacia la cama de enraizamiento 1 o 2, respectivamente .

Lo dicho está representado en la figura 3.

Cada microaspersor trabaja a una presión nominal 3 atm, posee un diámetro del orificio de salida de 0,82 mm y caudal nominal de 8 l/h. La elección de los microaspersores se ha hecho pensando en la máxima uniformidad de riego en la superficie de las mesas, por lo que se pondrán dos microaspersores por mesa, con las características antes mencionadas. El ramal porta-aspersores y los microaspersores se situarán en la parte superior de la cama caliente, con las conexiones necesarias a la tubería principal.

El caudal máximo requerido por el grupo de bombeo será de 2 l/h, en el caso de regar lo indicado para el proceso solicitado. El tanque-depósito se encontrará a nivel de piso, al igual que la bomba, y la tubería será de PVC de 25,4 mm de diámetro. En base a cálculos de predimensionamiento del caudal que se debe suministrar, se ha optado por disponer de dos tanques de plástico para almacenar 40 litros de agua, alimentando una bomba eléctrica.

La pérdida de carga por fricción en una tubería con salida múltiples resulta ser menor que en una tubería simple, ello es debido a que el caudal va a ir disminuyendo en dirección del flujo, por ende, la velocidad disminuye y la pérdida de carga también. Para corregir este valor se introduce un coeficiente de reducción de pérdida de Chrinstiansen, dependiente de la cantidad de aspersores conectados aguas abajo. Cálculos preliminares arrojan para la bomba una potencia del orden de 0,5 HP.

El balance de energía dentro del sistema de propagación de olivo propuesto incluye todos los modos de transferencia de calor, esto es, por radiación, conducción y convección.

Figura 4. Sistema de propagación de olivos mediante nebulización

Figura 5. Unidad de instrumentación de sensores

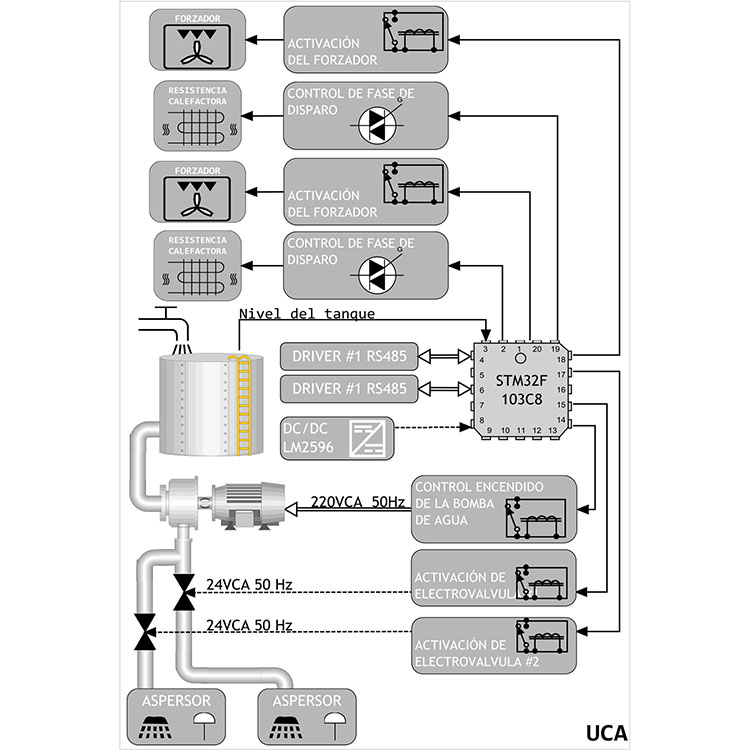

Figura 6. Unidad de control de actuadores

Respecto de la transmisión de calor, el balance de energía dentro del sistema de propagación de olivo propuesto incluye todos los modos de transferencia de calor, esto es, por radiación, conducción y convección.

El primer componente del balance de energía es la radiación solar que incide sobre la cubierta de la cama caliente, que puede ser transmitida, reflejada o absorbida. La proporción de radiación que atraviesa la cubierta se conoce como transitividad y depende de las características de la cubierta y del tipo de radiación (directa o difusa). La cubierta aísla la atmósfera interna de las condiciones climáticas externas, por lo que cumple como un enlace entre ambos entornos. Otro componente del balance energético es la ventilación (natural o forzada) que evita el calentamiento excesivo durante el día y afecta la humedad.

Por otro lado, la transpiración de las plantas produce una pérdida de calor dentro del cobertor, que depende de la concentración de vapor de agua, la conductancia de la transpiración, el índice de área foliar, la radiación neta del cultivo y la resistencia estomática que limita la transpiración. La condensación del vapor de agua dentro del cobertor, si bien reducida, constituye otra pérdida de calor que se debe considerar en el balance energético; así como el suelo, que constituye cerca de 10% del total de pérdidas [6-7].

Control y electrónica – Diagramas de bloques

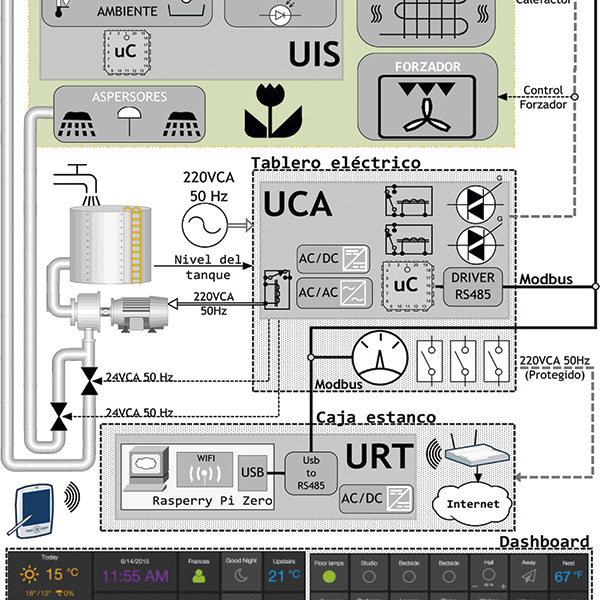

En la figura 4, se representa un diagrama en bloques del equipo propuesto. El sistema de automatización y telemetría queda constituido como sigue:

- La unidad de instrumentación de sensores, designada como “UIS”, encargada de controlar los sensores de temperatura, humedad y luz con los que cuenta el sistema.

- La unidad de control de actuadores (UCA), la cual se encarga de controlar los aspersores, la resistencia calefactora del sustrato y el forzador instalados sobre cada cama caliente de enraizamiento.

- La unidad de registro y telemetría o URT, cuya finalidad es registrar y transmitir, mediante un servidor de datos, la información suministrada por los demás subsistemas antes mencionados.

- Un medidor de energía monofásico, que permite registrar el consumo de energía eléctrica del sistema.

Todas las unidades se interconectarán mediante una red Modbus, utilizando como capa física la norma RS 485.

La selección de Modbus responde a que muchos equipos de control (PLC, sensores, microcontroladores, entre otros) lo utilizan como su estándar de comunicación desde hace más de cuarenta años. Modbus permite comunicación multipunto, bajo un modelo de arquitectura maestro/esclavo y entre las funcionalidades que brinda se destacan las siguientes:

- Transmisión de datos en tiempo real

- Transmisión de datos de entradas y salidas

- Lectura de variables análogas y Holding Registers

- Escrituras de mandos

- Broadcast de funciones

La estructura de este protocolo gira en torno a los mensajes y no a los equipos físicos o al medio de comunicación. Esto significa que el mismo tipo de mensaje que se usaba antes vía RS 232, es el que se usa actualmente vía TCP/IP, con la salvedad de que va insertado en la capa de aplicación del estándar OSI.

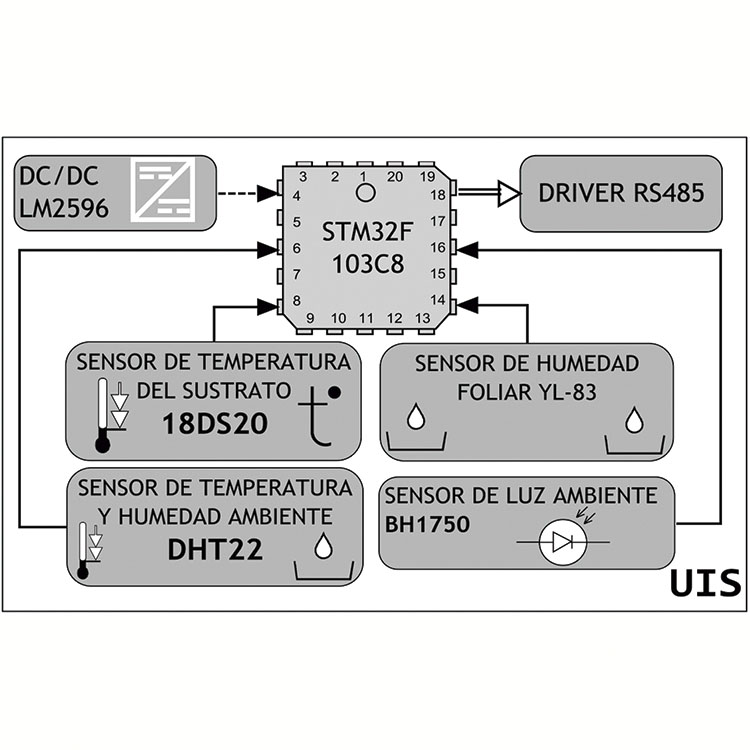

La unidad de instrumentación de sensores (UIS) es un sistema integrado constituido por un microcontrolador, su respectiva fuente de alimentación y diferentes sensores encargados de relevar los parámetros ambientales del sistema de propagación de olivo. Dicho sistema contará con una interfaz RS 485 sobre la cual se implementará el protocolo Modbus RTU, siendo la UIS un dispositivo esclavo dentro de esta red. En la figura 5 se muestra un diagrama en bloques con la constitución interna de la UIS.

El DS18B20 (Maxim Integrated, encapsulado TO-92) es un sensor digital de temperatura que utiliza el protocolo 1-Wire para enviar y recibir datos, que requiere solo un puerto de datos para comunicarse con el microcontrolador y permite conectar más de un sensor en el mismo bus. La presentación comercial más utilizada por conveniencia y robustez es la del sensor dentro de un tubo de acero inoxidable resistente al agua.

El DHT22 (AM2302) es un sensor digital de temperatura y humedad relativa de buen rendimiento y bajo costo. Integra un sensor capacitivo de humedad y un termistor para medir el aire circundante. La interfaz de salida de datos es mediante una señal digital, utilizando un protocolo propio, y solo necesita un pin de datos del microcontrolador. Este sensor es muy utilizado en aplicaciones de control automático de temperatura, aire acondicionado y monitoreo ambiental en agricultura.

La unidad de instrumentación de sensores (UIS) es un sistema integrado constituido por un microcontrolador, su respectiva fuente de alimentación y diferentes sensores encargados de relevar los parámetros ambientales del sistema de propagación de olivo.

El BH1750 es un sensor digital de iluminación ambiental con una resolución de 16 bits. Se comporta frente a la luz visible de una forma equiparable a la del ojo humano y no se ve afectado por la radiación infrarroja ni depende de la temperatura de color del tipo de iluminación, es decir, funciona bien con luz natural y con diferentes tipos de iluminación artificial. Se comunica de forma digital con el microcontrolador, mediante el bus I2C.

El módulo YL-83 es una placa compuesta por pistas conductoras descubiertas, donde una de ellas tiene la señal de VCC y la otra es GND. Cuando cae agua sobre la superficie, conecta las pistas (no hay cortocircuito porque del otro lado de la placa, ambas pistas tienen una resistencia) esto lleva a una disminución de la resistencia entre las pistas y así el valor de la corriente sensada es sensible a la cantidad de agua que cae sobre las pistas. Ello permite medir la cantidad de agua que cae sobre las hojas de los esquejes. Es importante destacar que la superficie de las pistas del sensor está niquelada para resistir la oxidación.

La unidad de control de actuadores (UCA), cuyo diagrama en bloques muestra la figura 6, es un sistema integrado constituido por un microcontrolador, su respectiva fuente de alimentación y diferentes drivers de potencia encargados de controlar el funcionamiento de los actuadores del sistema de propagación de olivo. Cuenta con una interfaz RS 485 sobre la cual se implementa el protocolo Modbus, siendo la UCA un dispositivo esclavo dentro de esta red.

Para controlar la temperatura del sustrato se utiliza una resistencia calefactora que disipa 20 W por cada metro lineal y su temperatura máxima de operación es de 60 °C. Con una longitud de 8,7 metros, la superficie que puede calefaccionar equivale a un metro cuadrado. Como la fuente de energía eléctrica es de corriente alterna (220 V, 50 Hz), la regulación de la potencia se realiza mediante un circuito de control de fase de disparo utilizando un triac. De esta forma, se podrá regular con una aceptable resolución la cantidad de calor que la resistencia calefactora puede disipar.

El sistema de riego se implementa mediante la combinación de una electrobomba monofásica de 0,5 HP y dos electroválvulas. La electrobomba se activa mediante un contactor, mientras que las electroválvulas se comandan mediante el uso de relés. Es importante mencionar que este subsistema verificará, periódicamente, la cantidad de agua remanente de los tanques mediante un circuito electrónico medidor de nivel.

El sistema de ventilación se implementa mediante un extractor de aire que tiene la capacidad de evacuar treinta metros cúbicos por hora y funciona con corriente alterna (220 V, 50 Hz). La activación del extractor se realiza en forma periódica mediante un relé.

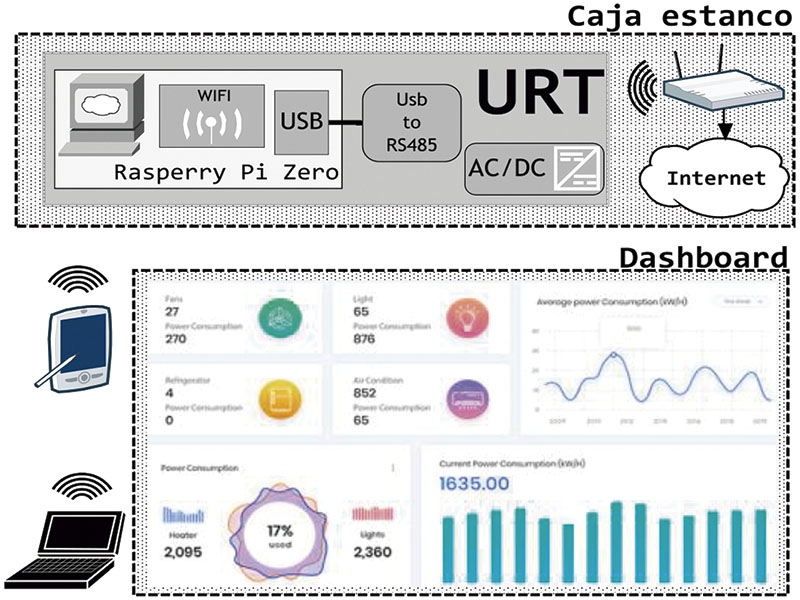

La unidad de registro y telemetría es un sistema embebido constituido por una SBC (‘computadora de tablero única’, por sus siglas en inglés), y su respectiva fuente de alimentación. La SBC seleccionada es una Raspberry pi Zero W que se conectará, mediante un conversor USB-RS 485, a la red Modbus constituida por el medidor de energía monofásico, las UIS y la UCA. Para la red Modbus, la URT es el maestro. Además, la SBC integra una interfaz 802.11 b/g/n wireless LAN, que permite conectarla a Internet mediante un rúter wifi.

Para poder visualizar las variables ambientales y los parámetros de funcionamiento del sistema, se incluirá un Broker MQTT (MOSQUITTO), que permitirá interactuar con diferentes dispositivos móviles como celulares o táblets. Lo dicho se representa en la figura 7.

Figura 7. Unidad de registro y telemetría

Conclusiones y desarrollos futuros

Desde hace una década se manifiesta una crisis en el sector olivícola, con diversas causales, principalmente: coyunturas climáticas, falta de competitividad debido al alto costo de la energía, la penetración de la producción egipcia que ganó una importante cuota de mercado en Brasil y el bajo nivel de tecnificación de las actividades agrícolas. Afortunadamente, la situación olivícola exhibe un giro a nivel institucional, tendiente a la mejora de los aspectos tecnológicos ligados a la actividad. En este contexto se inauguró en Mayo de 2019 el Centro Federal de Servicios Tecnológicos, Desarrollo e Investigación Olivícola (CENTEC) en Aimogasta (La Rioja), concurriendo a su financiación la Agencia Nacional de Promoción Científica y Tecnológica (ANPCyT), y el Banco Interamericano de Desarrollo (BID) [8].

La intención de este trabajo es contribuir con una mejora tecnológica para el desarrollo de la producción olivícola de las provincias del noroeste argentino. Agregando, no solo un sistema de automatización más completo a un procedimiento semiautomático, sino además, incluyendo telemetría en tiempo real e internet de las cosas.

Como futuros desarrollos, se pretende utilizar el sistema de automatización y telemetría propuesto para poder propagar otras especies de plantas. No solamente reproducir las que tengan aplicación agrícola, sino además, aquellas especies en extinción de flora autóctona que tan castigadas fueron como consecuencia de los incendios y desmontes.

Por Esteban Pereyra Toledo, Diego Lorca et alles | CUDAR, Centro Universitario de Automoción y Robótica, Universidad Tecnológica Nacional Facultad Regional de Córdoba

Referencias

[1] Velasco Matilde Irene (1949): “La olivicultura en la República Argentina”. En: Boletín de Estudios Geográficos, No. 4, p. 12-36. http://bdigital.uncu.edu.ar/11816. Fecha de consulta: 07/08/19.

[2] Vita Serman, Facundo y Matías, César (2013): “Programa Nacional Frutales: Cadena Olivo”. Informe INTA. Disponible en: https://inta.gob.ar/sites/default/files/script-tmp-inta_programa-naciona… Fecha de consulta: 07/08/19.

[3] Marcelo Posada (2019): “Olivo” en Suplemento Económico «La Argentina que Produce». Diario La Prensa 27.01.2019.

[4] Hartman H.T.; Kester, D.E; Davies, F.T; Geneve; R. (2011). Hartman & Kester Plant Propagation Principles and practices, 8th edition. Prentice Hall. 915pp

[5] Caballero, J.M (1980). Multiplicación del olivo estaquillado semileñoso bajo nebulización. Comunicaciones INIA, Serie producción vegetal, 31:39.

[6] Fabbri, G. Bartolini, M. Lambardi y S. G. Kailis: Olive Propagation Manual. CSIRO Publishing, Australia, 2004. ISBN 0-643-06676-4.

[7] Barranco, D. Navero, R. Fernandez Escobar, Rallo Romero, L. El cultivo del olivo 7ma edición. 2017 ISBN 9788484767145

[8] Ministerio de Educación, Cultura, Ciencia y Tecnología (2019): “Nuevo Centro Tecnológico Olivícola en La Rioja”. URL: https://www.argentina.gob.ar/noticias/nuevo-centro-tecnologico-olivicola…. Fecha de consulta: 07/08/19. Notas de los autores. Se agradece al Ing. Walter J. D. Cova por su desinteresada colaboración, constante apoyo en cada nuevo proyecto y las críticas constructivas formuladas durante el desarrollo del presente trabajo.

Trabajo desarrollado en el marco del Proyecto de Investigación y Desarrollo código AMUTNCO0007710 financiado por la Universidad Tecnológica Nacional a través de su Secretaría de Ciencia, Tecnología y Posgrado.

Nota del editor. El artículo aquí publicado fue presentado por los autores originalmente en el marco del Congreso Argentino de Control Automático llevado a cabo en 2020 en el marco de la Semana Argentina de Control Automático convocada por AADECA.

Autor: Esteban ToledoSergio FarchettoSergio CarraraDiego LorcaTomas GrazianiBernardo Farrero