Este trabajo plantea la utilización de técnica de relé, control adaptativo y sistema SCADA para el monitoreo en tiempo real de un sistema industrial no lineal.

En los procesos industriales es muy común el uso de tanques o tolvas para la transformación de la materia prima. Los tanques que permiten un mejor drenaje son los llamados “cónicos” pero su dinámica es no lineal, lo cual dificulta, tanto su análisis, como su control. Por otro lado, los sistemas SCADA permiten, mediante una red de comunicación industrial, observar todas las señales que se ponen en juego en un sistema de control.

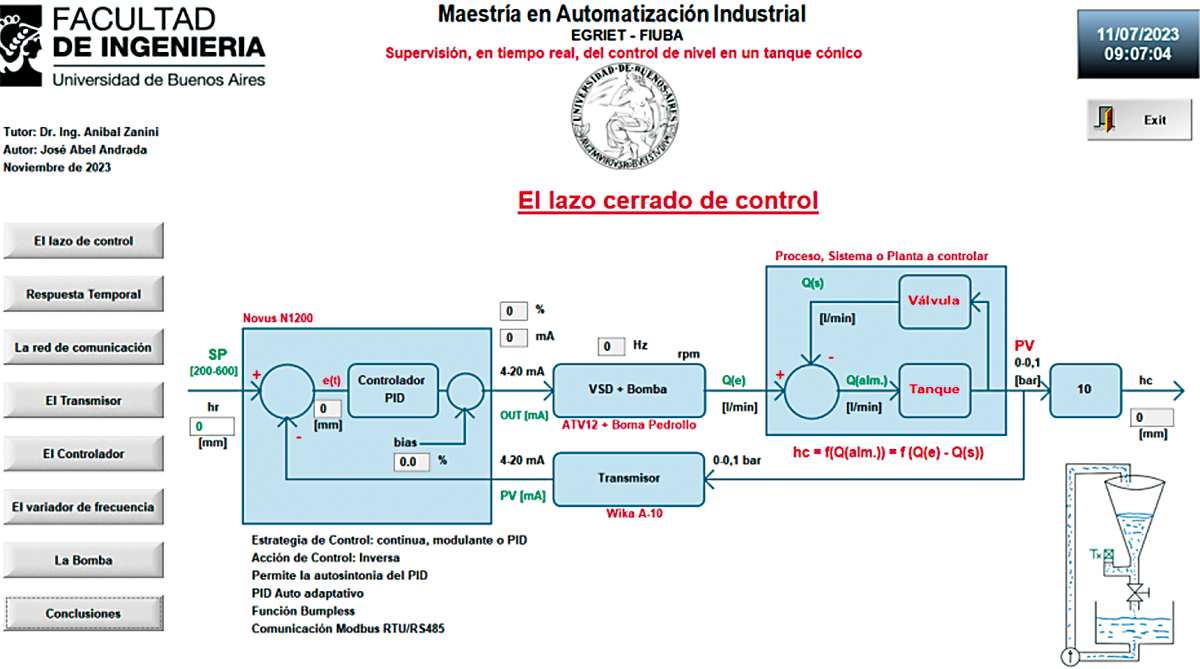

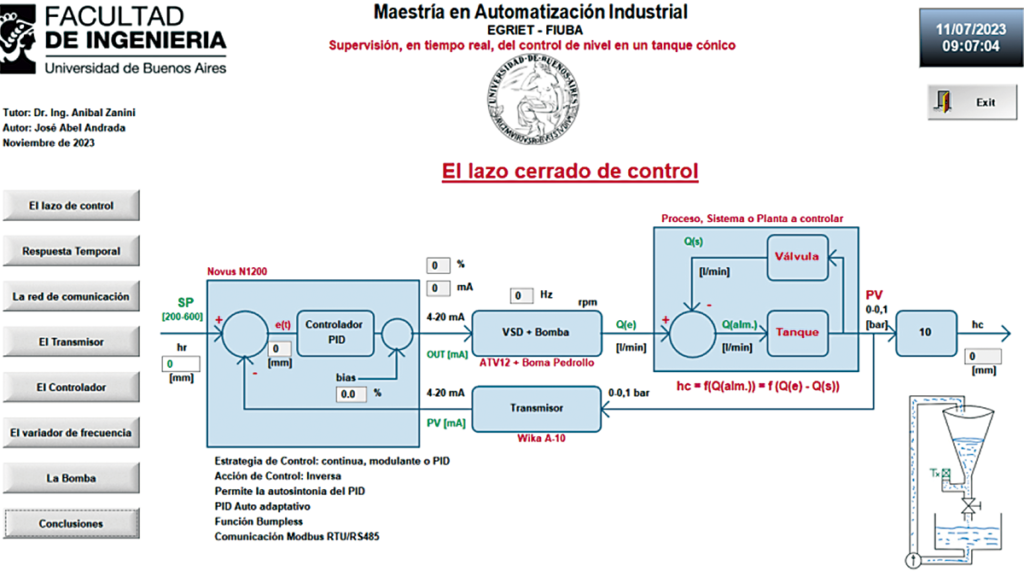

Este trabajo plantea la utilización de un SCADA a fin de supervisar el funcionamiento de una planta piloto compuesta por a) un controlador electrónico industrial; b) un transmisor electrónico para la medición de la variable que se desea controlar, y c) un elemento final de control que permite interactuar con el proceso.

Objetivos y marco teórico

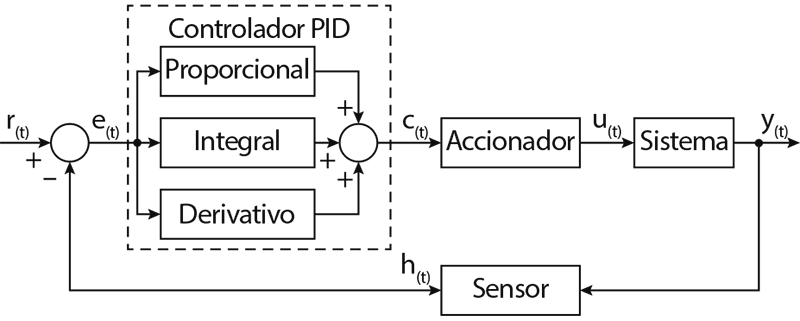

Los controladores PID han sido la columna vertebral en la industria de procesos durante muchas décadas. A pesar de su éxito, muchos lazos de control todavía se ejecutan en modo manual o funcionan mal debido a una mala sintonía. Es menester que la ingeniería de control gane presencia en el ámbito industrial a fin de optimizar los sistemas existentes o proponer mejoras en los procedimientos.

El objetivo principal de este trabajo es establecer los parámetros de un controlador adaptativo industrial para el control de nivel en un tanque cónico mediante el método del relé. Esto implica integrar los diferentes elementos de campo para el control del sistema y su posterior supervisión mediante SCADA, y monitorear, en tiempo real, la dinámica del sistema frente a perturbaciones y en diferentes puntos de operación.

Este proyecto contribuirá fundamentalmente a la estimación de parámetros del controlador en forma experimental. Mediante la construcción, parametrización, puesta en marcha y análisis de los resultados obtenidos a través de los diferentes ensayos realizados, se observará el funcionamiento del control y, además, se mostrará la factibilidad de su implementación.

La técnica de relé

En el marco de un estudio sobre control adaptativo en sistemas no lineales, se aborda el método de identificación conocido como “La técnica de relé”: cuando se quiere sintonizar el controlador, se desconecta la salida del controlador PID y en su lugar se conecta un control del tipo “todo o nada” (relé) de manera que genere oscilaciones controladas en la salida del proceso. Mediante esas oscilaciones se puede determinar la ganancia crítica y la frecuencia de oscilación, y luego, con esos valores se pueden determinar los parámetros de ajuste.

En 1942 los ingenieros John G. Ziegler y Nathaniel B. Nichols desarrollaron dos técnicas que tomaban como base la respuesta transitoria del sistema a fin de determinar los parámetros de los controladores. La técnica de relé llegó en 1984 de la mano de Karl Johan Åström y Tore Hägglund. Este método tiene la característica de mantener una oscilación controlada en la etapa de sintonía y su éxito se debe a la simplicidad y aplicabilidad en procesos lentos o altamente no lineales.

Control adaptativo

Respecto del control adaptativo, un sistema de control adaptable comienza a funcionar con valores de KP, Ti y Td con base en una condición supuesta. El desempeño deseable se compara continuamente con el desempeño real del sistema. Los parámetros del PID se ajustan de manera automática y continua a fin de minimizar la diferencia entre el desempeño deseado y el real.

El proyecto

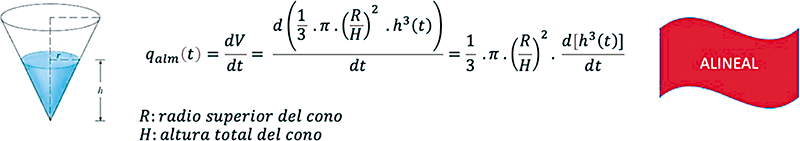

Como se observa en las ecuaciones de la figura 2, no hay una relación lineal entre el caudal acumulado y la altura del nivel de líquido.

Los PID clásicos no tienen la posibilidad de modificar sus parámetros a la par que la planta o cuando las condiciones de carga o la señal de consigna cambian. La pregunta es, entonces, si es posible controlar el nivel, en un tanque cónico, mediante un controlador que utiliza el método del relé.

A fin de resolver la incógnita, se limitará el estudio/ensayo a plantas del tipo SISO con características no lineales y cuyo sistema de control sea el tipo adaptativo, del tipo indirecto, en particular a los autosintonizados y aquellos cuyo método de identificación sea el de la respuesta en frecuencia y se valgan del método de relé.

El controlador industrial Novus N1200 es el cerebro del sistema, parametrizado con el objetivo de controlar todo dentro de los rangos especificados. Puede trabajar configurado como autosintonía o como autoadaptable.

El PID es un algoritmo que define el valor para cada parámetro (proporcional, integral y derivativo) en función del proceso que se controla.

Durante el proceso de ajuste de la sintonía automática, o ‘autotune’, el controlador determina el rendimiento mínimo y máximo para el proceso, y se reajusta con el tiempo terminado hasta obtener los valores óptimos de los parámetros de control PID. La actuación del controlador se refina hasta su conclusión, cuando el controlador ya está optimizado.

El Novus N1200 es como un PID de control adaptativo, ejecuta el proceso de ajuste cuando el rendimiento de control es menor que la sintonización automática anterior. Es decir, es capaz de evaluar la precisión y la estabilidad del control, y se ajusta automáticamente cuando el rendimiento no es satisfactorio.

Implementación y ensayos

Si bien es posible realizar la configuración del variador de velocidad y del controlador desde el frente del equipo, también es posible hacerlo a través de sus softwares de configuración y generar archivos con extensión *.psx y *.qtc, respectivamente.

Lo recomendable sería ejecutar una autosintonía para el cálculo de los parámetros de PID. Demanda cierto tiempo encontrar los valores adecuados, y se deben cruzar y bajar por el valor de SP algunas veces (es decir, se debe realizar en el proceso real). Por otra parte, mientras se ejecuta la autosintonía, el controlador funciona en modo ‘On/Off’, por lo que el variador de frecuencia funcionará en extremos. Si fuera necesario realizar un ajuste manual del PID, se pueden seguir las recomendaciones del manual del equipo.

El ajuste en modo autoadaptativo se puede realizar mediante el software SCADA o desde el frente del equipo, configurando alguna de las siguientes opciones: apagado; sintonía automática rápida; sintonía automática precisa; sintonía precisa – autoadaptativa; fuerza una nueva sintonía automática precisa y autoadaptativa; fuerza una nueva sintonía automática precisa y autoadaptativa cuando el controlador se enciende o cuando “RUN = Yes”.

Las mayores prestaciones del sistema se pueden obtener a través de la utilización de la herramienta SCADA, que permite monitorear y ajustar todo el proceso. Este sistema se comunicará en Modbus RTU sobre una red RS 485, tanto con el variador, como con el controlador.

Resultado y análisis de las observaciones

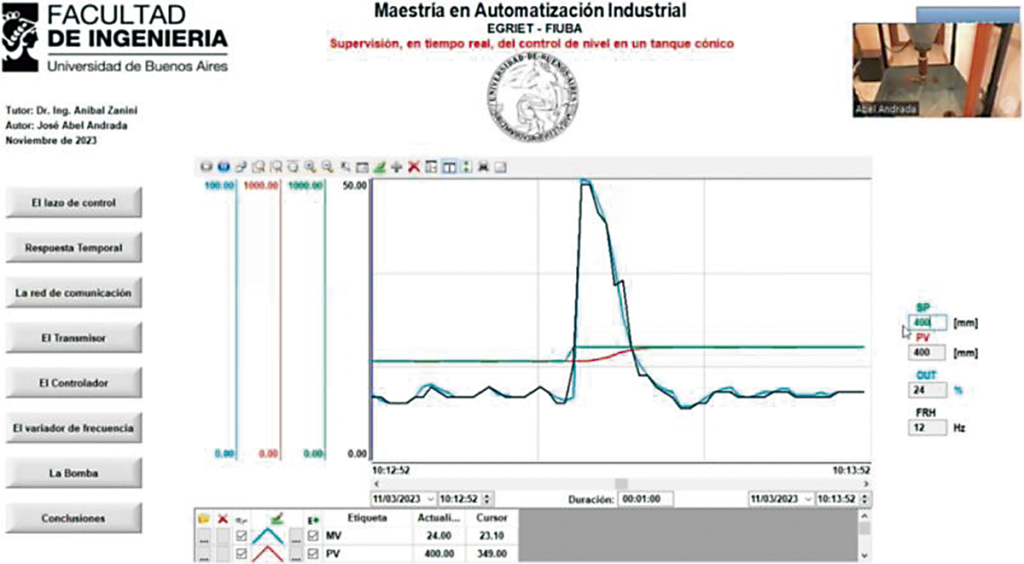

La respuesta del sistema se puede ver en la figura 6, específicamente, un cambio de configuración.

La tabla 1 muestra el rendimiento del sistema en diferentes puntos de operación del cono ante un régimen permanente.

Es importante aclarar que las diferentes mediciones no se realizaron con el mismo porcentaje de apertura de la válvula manual de descarga (perturbación del sistema).

En el ensayo de los 350 mm, cuando el sistema estaba en régimen permanente con una salida de 20%, se abrió un poco más la válvula de descarga y esta se ubicó en su nuevo punto de equilibrio con una salida en un 23%, luego se volvió a abrir la válvula, y la salida se ubicó en un 24%.

| SP | PV | OUT |

|---|---|---|

| 350 mm | 350 mm | 20% |

| 400 mm | 400 mm | 24% |

| 450 mm | 450 mm | 20% |

| 500 mm | 500 mm | 24% |

| 550 mm | 550 mm | 26% |

| 600 mm | 600 mm | 25% |

Conclusiones y comentarios

A través de las mediciones realizadas, se puede concluir que se cumple el objetivo planteado, es decir lo siguiente:

- Es posible observar la dinámica de la respuesta tanto en su régimen transitorio como en el régimen permanente.

- Se integraron los diferentes elementos de campo (transmisor, controlador, variador de velocidad, bomba, red industrial) para el control del sistema y su posterior supervisión mediante SCADA.

- Se monitoreó, en tiempo real, la dinámica del sistema frente a perturbaciones y en diferentes puntos de operación.

Se establecieron los parámetros de un controlador adaptativo industrial a fin de controlar el nivel en un tanque cónico mediante el método del relé. El SCADA permitió monitorear y observar en tiempo real lo que sucedía durante el proceso y cómo respondía el controlador ante las perturbaciones y los cambios de configuración.

La supervisión del control en tiempo real tiene un enfoque práctico que resulta de interés no solo a nivel educativo, sino que lo producido impacta en el campo profesional.

A futuro, se podrían considerar algunas modificaciones con el fin de dotar a la planta de mayor funcionalidad, a saber: a) colocar aguas abajo de la válvula de descarga un medidor de flujo incorporaría el dato del caudal de salida; b) colocar aguas abajo de la válvula de descarga una válvula manipulada con una señal y realimentación 4-20 mA incorporaría el dato del porcentaje apertura de la válvula de salida; c) es posible cambiar de medio físico y llevarla a Modbus TCP sobre ethernet, lo cual haría posible la conexión inalámbrica con la planta y hasta utilizar una táblet para supervisar el proceso.

Por Abel Andrada

Nota del Editor: El presente artículo es el resumen de la tesis con la que el autor se graduó de la “Maestría en Automatización Industrial” de la Escuela de Graduados en Ingeniería Electrónica y Telecomunicaciones de la Facultad de Ingeniería de la Universidad de Buenos Aires, enfocada en la aplicación práctica de las metodologías estudiadas en las clases.

Autor: Abel Andrada