Paso a paso en la implementación de un algoritmo para el control de convertidores CC-CC

Modelado del generador

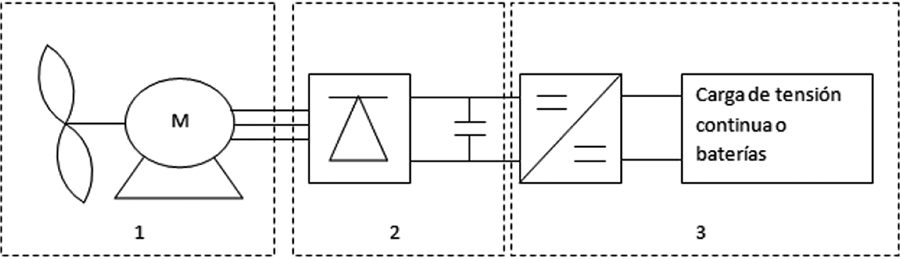

A continuación se presenta el modelo conceptual en el cual se basa la implementación del convertidor.

En la figura 1, el bloque 1 representa la máquina eólica más el generador eléctrico; el bloque 2 representa el rectificador, y el bloque 3, el convertidor CC-CC.

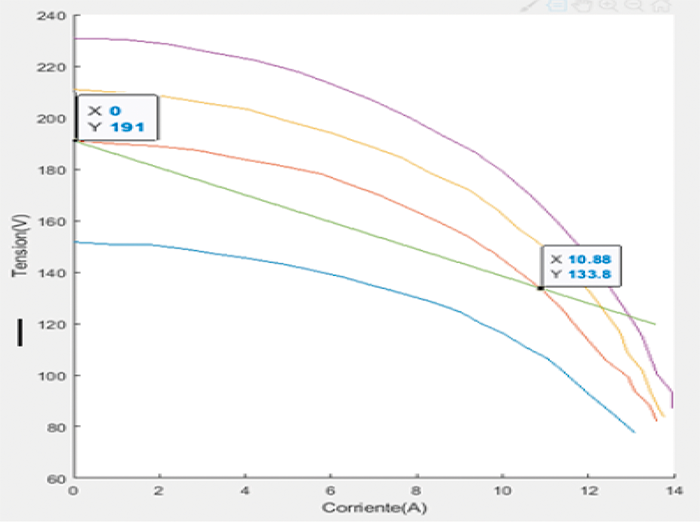

En la figura 2 se representan las curvas que arroja el modelo del generador. Los puntos rojos representan los puntos de máxima extracción de energía para la curva media.

Como se verifica en las figuras 2a y 2b, las curvas representan distintas velocidades del rotor de 1.360 (azul), 1.700 (roja), 1.870 (amarilla) y 2.040 (violeta) rpm, respectivamente. Para la curva media (roja) el punto de máxima potencia se obtiene a una corriente de 10,88 A y 133,8 V. Si se intenta extraer más corriente, es decir, deslizar el punto hacia la derecha, la potencia equivalente disminuye.

En la figura 3 se grafica, sobre las curvas, la linealización de la curva media con color verde.

Como se puede observar en la figura 3, se realiza un modelo lineal a partir de los puntos de circuito abierto y el punto mppt de la línea media.

Modelado del convertidor

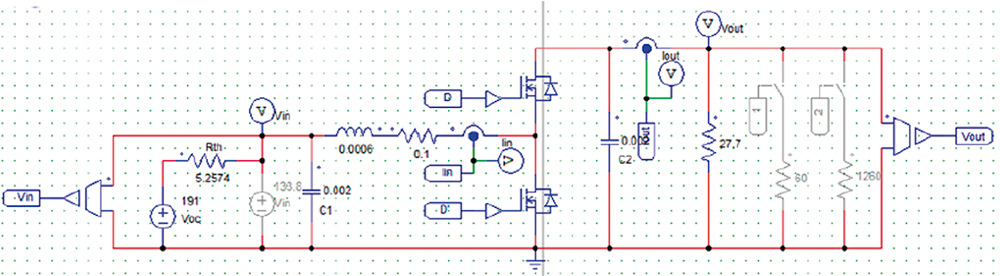

Se realiza el modelo equivalente del circuito conmutado más el modelo del circuito equivalente del generador linealizado.

Como se muestra en la figura 4, se utiliza un circuito eléctrico de un convertidor CC-CC que trabajará siempre como elevador o boost.

Se propone una topología en cascada, realizando un lazo de control de corriente “interno” o “rápido” y un lazo de control de tensión “externo” o “lento”.

Ensayo de las funciones de transferencia

Para el control del convertidor, se propone una topología en cascada, realizando un lazo de control de corriente “interno” o “rápido” y un lazo de control de tensión “externo” o “lento”. Se propone una relación de velocidad de diez veces.

Sintonización de los controladores

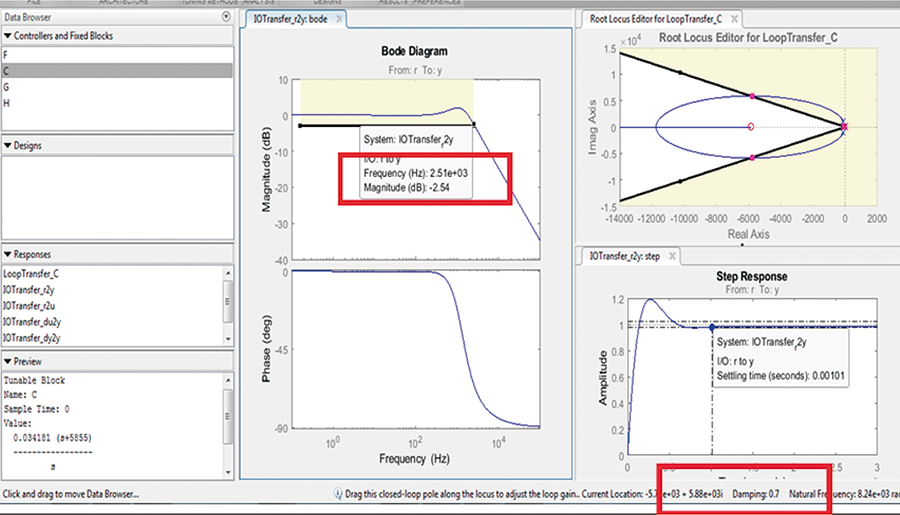

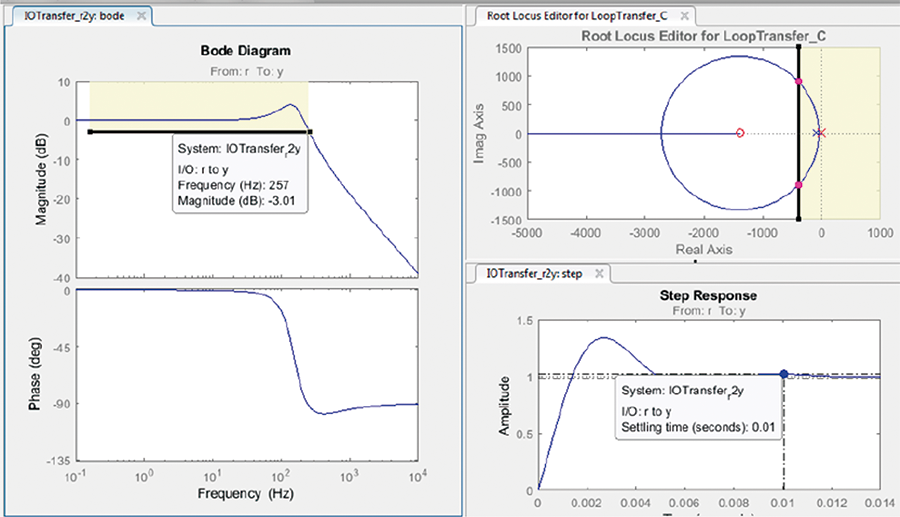

Se realiza dicha sintonización con la herramienta sisotools de matlab.

Como se muestra en las figuras 6a y 6b, se impone una condición de diseño de un ancho de banda de 2,5 kHz, un amortiguamiento de 0,7 para el lazo de corriente (arriba), 250 Hz de ancho de banda y un tiempo de establecimiento del orden de los 10 ms para el lazo externo (abajo).

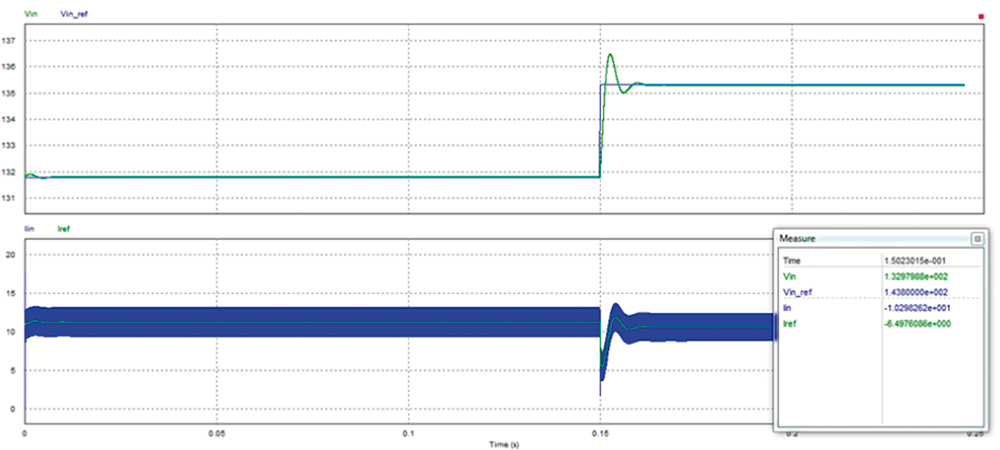

Ensayo del sistema ante escalón

Se cargan los controladores al archivo de la simulación del circuito conmutado y se realiza un escalón de tensión como variación de la tensión de entrada al convertidor.

En la figura 7a se muestra el armado del controlador en cascada y en la figura 7b, las respuestas de tensión y corriente ante un escalón de tensión de entrada.

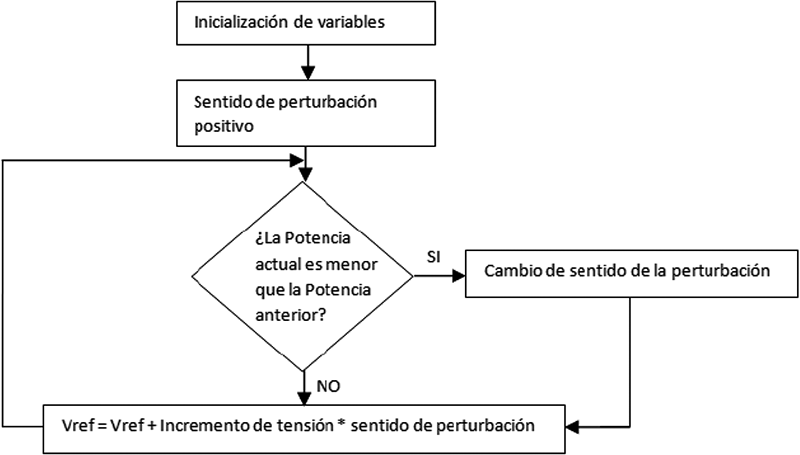

Diseño del algoritmo mppt

En esta aplicación se utiliza un algoritmo “perturb and observe”, que es una solución simple y económica ya que no necesita la instalación de sensores adicionales como de velocidad del viento o del rotor, ni precisa de un gran conocimiento del modelo de la máquina eólica, ya que trabaja perturbando la referencia del convertidor, calculando si la potencia obtenida es mayor o menor y corrigiendo en consecuencia el sentido de la perturbación. Es importante considerar con cuidado la velocidad de perturbación ya que, si hay variaciones rápidas y bruscas de la velocidad del viento, este algoritmo puede generar algún tipo de inestabilidad.

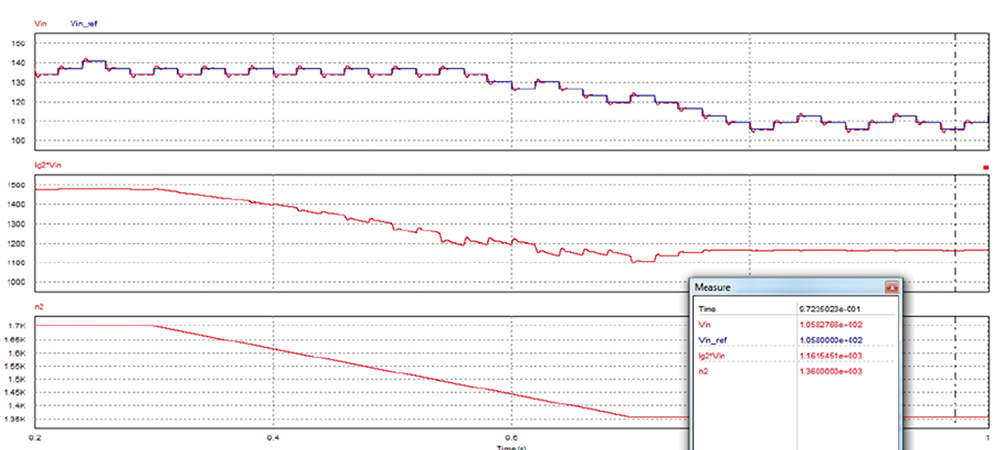

Resultados obtenidos

Se agrega el algoritmo al archivo de simulación gobernando la tensión de referencia del controlador y se obtienen a continuación dos simulaciones. La primera, sin perturbaciones de la velocidad del rotor y la segunda, con variación de velocidad.

Se verifica cómo el algoritmo busca un nuevo punto de trabajo mppt al variar la velocidad del rotor y se establece en ese nuevo punto de equilibrio.

Por Diego Elisei. FIUBA

Nota del Editor

El presente artículo es el resumen de la tesis con la que el autor se graduó de la “Maestría en Automatización Industrial” de la Escuela de Graduados en Ingeniería Electrónica y Telecomunicaciones de la Facultad de Ingeniería de la Universidad de Buenos Aires, enfocada en la aplicación práctica de las metodologías estudiadas en las clases.

Autor: Diego Elisei