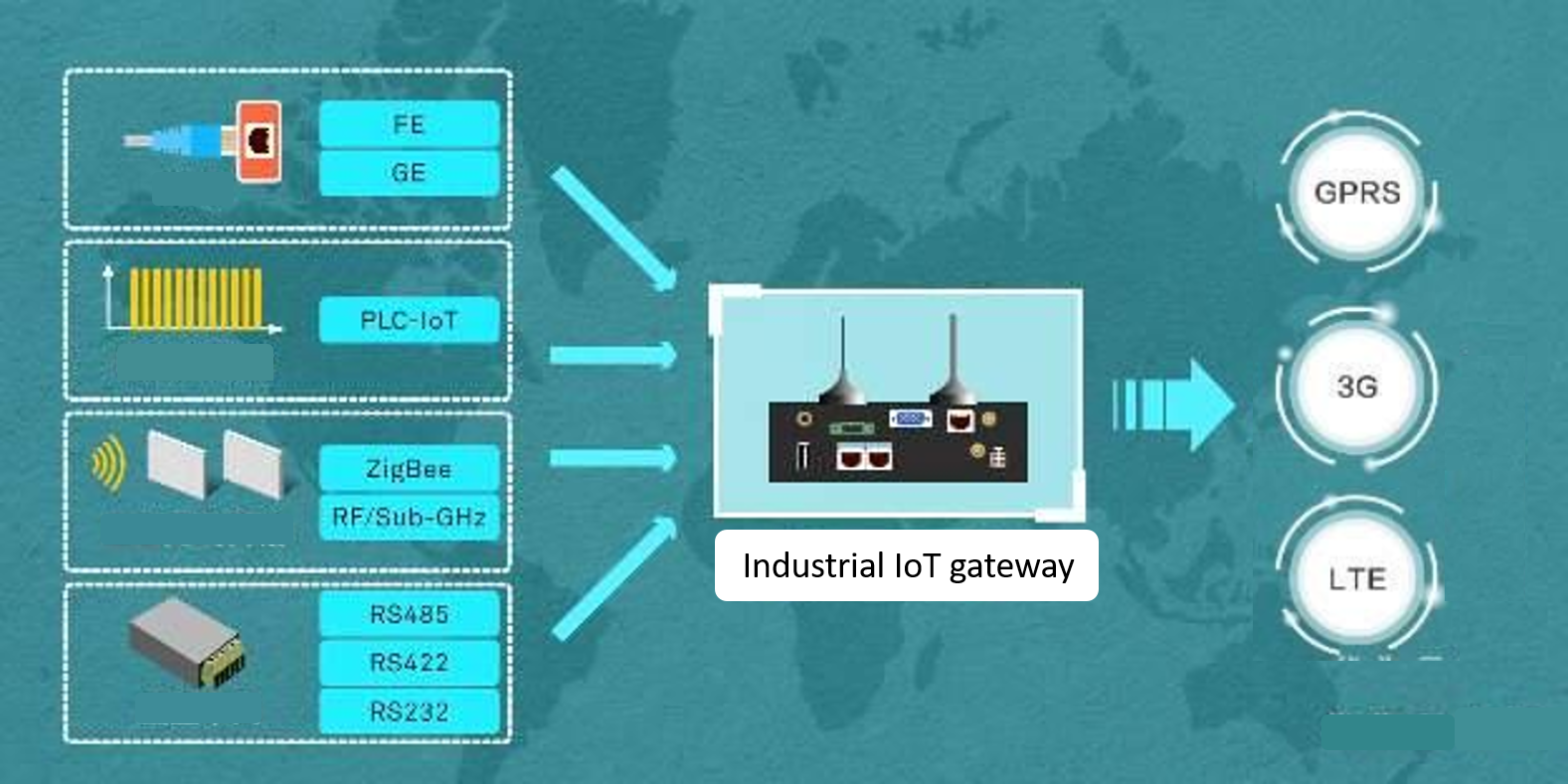

Cuando los dispositivos o las máquinas no tienen una interfaz MQTT nativa y deben conectarse a un servicio en la nube, se necesita un gateway industrial IoT.

El gateway asume las siguientes funciones básicas:

- Recolección de datos de la red de automatización

- Filtro de los contenidos y conversión de los formatos de datos

- Transmisión de los datos a la interfaz en la nube

Los gateways industriales IoT están disponibles en diferentes versiones, de diferentes proveedores. Por ende, también hay una gran variedad, incluso para las funciones más básicas.

A continuación, algunos aspectos que se debe considerar a la hora de seleccionar el gateway industrial IoT adecuado.

Los gateways industriales IoT están disponibles en diferentes versiones, de diferentes proveedores. Por ende, también hay una gran variedad, incluso para las funciones más básicas.

¿Es un producto o un sandbox?

Por un lado, se debe distinguir claramente entre productos industriales y sistemas abiertos sandbox (entornos de prueba). Un gateway industrial IoT viene en una carcasa con opciones de montaje diseñadas específicamente para los gabinetes de control y las condiciones ambientales correspondientes. Las soluciones sandbox son habitualmente tableros tipo Raspberry Pi alojados en una carcasa compatible. Dichas soluciones poseen un entorno de desarrollo que permite desarrollar de forma flexible sus propios programas o ejecutarse en aplicaciones de fuente abierta. Por otro lado, los dispositivos industriales poseen un alcance funcional definido que se configura mediante opciones de configuración especialmente diseñadas (en general, un servidor web).

Según la aplicación, una de las soluciones será la mejor opción. Si el enfoque es específicamente implementar la aplicación según un esquema fijo con el menor esfuerzo posible, un producto industrial es una buena opción.

¿Qué interfaces ofrece a nivel de campo?

El tipo de dispositivos de campo que se pueden conectar, como controladores, motores o sensores, es otro de los criterios principales. Aquí, el primer paso sería crear una lista de todos los dispositivos desde los cuales se enviarán los datos a la nube.

Cada uno de estos dispositivos soporta protocolos especiales como Modbus, S7 o PROFIBUS. Por lo tanto, el gateway industrial IoT debería admitir inherentemente estos protocolos para que no deban hacerse cambios a los dispositivos de campo. Un gateway industrial IoT viene en una carcasa con opciones de montaje diseñadas específicamente para los gabinetes de control y las condiciones ambientales correspondientes.

¿La interfaz en la nube es lo suficientemente flexible?

Una vez descifradas las opciones de conectividad de los dispositivos de campo, se debe dirigir la atención hacia los proveedores de servicios en la nube admitidos. Aunque la mayoría de los proveedores de servicios en la nube admiten el estándar MQTT, podría haber algunas restricciones específicas. En algunas soluciones, los nombres de los temas y los formatos son fijos. El gateway industrial IoT debería poder manejar esto, por ende, el usuario debería asegurarse de que los sistemas en la nube admitidos se mencionen explícitamente en las características del producto o que el dispositivo sea lo suficientemente flexible como para ajustarse mediante su configuración.

Asimismo, los requisitos adicionales son muy importantes para muchas aplicaciones. Además del nuevo servidor en la nube, el MES (‘sistema de ejecución de manufactura’, por sus siglas en inglés) existente a menudo continúa ejecutándose en paralelo. Aquí también podrían requerirse nuevos valores de proceso. Por lo tanto, la gateway industrial IoT debería poder proveer adicionalmente datos al MES, por ejemplo, vía interfaz OPC UA.

Una vez descifradas las opciones de conectividad de los dispositivos de campo, se debe dirigir la atención hacia los proveedores de servicios en la nube admitidos.

¿Cuántos dispositivos y puntos de datos se necesitan realmente?

La pregunta sobre los límites de la configuración de los datos necesarios es quizás una de las más frecuentes que queda sin respuesta por mucho tiempo en el contexto de la creación de la estrategia Industria 4.0. Una pregunta directa en este contexto sería, por ejemplo, “¿cuántos valores de proceso se necesitan desde una celda de producción?”. Esa pregunta debe responderse al principio, si no, la implementación podría llevar a un callejón sin salida. Por eso también debe prestarse atención a la información sobre los límites de la configuración (cuántos puntos de datos admite cada dispositivo) de las especificaciones técnicas de la gateway industrial IoT. Si no hay información sobre esto en el producto, se debe asumir que el fabricante no realizó pruebas. Eso representaría un mayor riesgo para la implementación que debería descartarse desde el principio.

La pregunta sobre los límites de la configuración de los datos necesarios es quizás una de las más frecuentes que queda sin respuesta por mucho tiempo en el contexto de la creación de la estrategia Industria 4.0.

Otros aspectos a tener en cuenta

- Redes individuales. Por motivos de seguridad, debe garantizarse que el gateway pueda trabajar en dos subredes totalmente diferentes (una para la nube, una para la red de automatización), y el que un enrutamiento entre ellas no sea posible.

- Soporte de entradas/salidas digitales o analógicas. En aplicaciones industriales, las E/S se necesitan constantemente para influenciar el proceso cuando sea necesario. Un ejemplo muy simple sería un interruptor para una desconexión brusca de la transmisión de datos a la nube porque se ha detectado un riesgo.

- Reemplazo simple de los dispositivos. Se debería poder reemplazar un dispositivo de forma sencilla para no demorar innecesariamente el proceso de producción. Una opción razonable que debería considerarse es la transferencia de la configuración del dispositivo vía USB al nuevo dispositivo.

- Sincronización temporal. Como todos los valores del proceso deben tener una marca de tiempo, el gateway debe poder sincronizar el tiempo mediante un servidor. Configurar el tiempo en un dispositivo manualmente es útil para la puesta en marcha, pero no es suficiente para un proceso continuo. Se debe ofrecer una sincronización automática (por ejemplo, vía NTP) para evitar la distorsión de los valores temporales en caso de una falla en el suministro de energía.

Por Andrés Gorenberg