En tiempos de cuarentena, en Portugal e inspirado en las actividades de los transeúntes en una calle de paseo, el ingeniero Luis Buresti ideó, desarrolló y construyó de forma amateur “ecoPT”, un vehículo eléctrico de cuatro ruedas para comandar en posición erguida. En este artículo, una crónica de todo el proceso, desde la idea hasta el desarrollo de la última versión.

El origen de la idea En enero de 2020, unos pocos meses antes del inicio del “caos” CoViD, tuve la oportunidad de estar algunos días en Marbella (España). En esa ciudad, hay una calle costanera peatonal muy concurrida, inclusive en invierno. La mayoría de la gente camina por ahí varias veces ida y vuelta, otros van trotando. También hay jóvenes que usan monopatines o segways, y otros que circulan en patinetas o longboards eléctricos. Por supuesto, también es posible encontrar gente mayor que circula en triciclos eléctricos, o directamente en sillas de ruedas.

En un momento dado, tuve la oportunidad de charlar un buen rato con una persona que atendía un puesto callejero de alquiler de segways. Me comentó que algunas personas, digamos mayores de 50 años, no eran muy adeptas a alquilar estos vehículos porque les producía una sensación de inseguridad o, incluso, de mareo. En mi opinión, probablemente esto se debe a la función de autobalanceo que utiliza el segway para mantenerse en equilibrio solo con dos ruedas, aun cuando está detenido.

Es entonces que pensé que no había nada intermedio entre lo que usaban los más jóvenes y lo que usaban los que decididamente pertenecían a la tercera edad. Me imaginé que había que inventar una especie de vehículo “crossover” entre un scooter (divertido de manejar) y una silla de ruedas (inherentemente estable). Los puntos fundamentales de la idea original Desde el inicio, la idea fue crear un vehículo con cuatro ruedas, pero que se conduzca estando parado. Después de todo, Neil Armstrong aterrizó el módulo lunar estando parado y casi sin ningún apoyo adicional.

Era importante adoptar soluciones modernas y, por lo tanto, era deseable eliminar todo tipo de comando mecánico, o sea, elementos tales como un volante de dirección o cables de freno. También, consideré que una maniobrabilidad fina era fundamental, ya que este es un vehículo que seguramente será utilizado en calles o veredas compartidas con peatones. Esta característica, además, podría ayudar para convertir el vehículo en una plataforma de observación en lugares muy concurridos.

Para completar la idea, se imponía también lograr un buen manejo energético. Para esto, decidí incorporar un panel solar y adoptar la técnica de frenado regenerativo, que permite que la energía cinética del vehículo en movimiento se convierta nuevamente en energía almacenada en las baterías, lo cual contrasta fuertemente con lo que hacen los frenos mecánicos convencionales, que simplemente disipan esa energía como calor al ambiente. “Me imaginé que había que inventar una especie de vehículo ‘crossover’ entre un scooter (divertido de manejar) y una silla de ruedas (inherentemente estable)”. Algunas características del proyecto La decisión fue construir un prototipo que fuera lo más simple posible, teniendo en cuenta que disponía de pocos recursos en lo que se refiere a espacio de trabajo, herramental e instrumental de medición.

El diseño lo hice con papel, lápiz y goma, algo claramente alejado de los métodos actuales de trabajo. En consecuencia, y a pesar de los cuidados que tuve, surgieron algunos problemas debidos a interferencias mecánicas. Afortunadamente, casi todos estos inconvenientes se pudieron resolver con relativa facilidad. No obstante, estas limitaciones nunca fueron una razón para restringir los objetivos pretendidos, es decir, que un manejo energético eficiente, una conducción divertida y una mecánica moderna se mantuvieron como premisas irrenunciables.

También consideré este proyecto como una buena oportunidad para probar tantos componentes de “calidad comercial” como fuera posible, de proveedores de bajo costo tales como Amazon, BangGood, AliExpress, y otros.

Un objetivo secundario era utilizar este proyecto como excusa para desarrollar proveedores en la zona. Esto es en consideración de futuros desarrollos, como el “momentáneamente archivado” eeBoat. Considerando las características del sur de Portugal, ese proyecto en particular resultó ambicioso. Fue un proceso que demandó mucho tiempo y fue el origen de una serie de anécdotas, algunas de ellas, extremadamente graciosas. No obstante, los resultados terminaron siendo muy positivos, ya que casi todos los proveedores locales seleccionados mostraron ser muy confiables, con una excelente calidad de trabajo y, lo más importante, con un trato personal muy agradable. De todas maneras, es importante mencionar que la mayor parte de las piezas mecanizadas fueron provistas desde Argentina.

Todo este proceso también fue útil para familiarizarme con las prácticas comerciales y procedimientos administrativos locales (por ejemplo, despachos de Aduana).

Me esforcé para que la documentación de diseño y construcción fuera lo más rigurosa y detallada posible. Esto no solo era deseable por una mínima razón de orden, sino que además era esencial para evitar errores al trabajar con proveedores de distintos países y en distintos idiomas.

Solo a los efectos de dar una idea de los tiempos involucrados, se puede mencionar que las compras de componentes iniciaron hacia el 20 de julio; el montaje de la primera versión, hacia fines de agosto de ese mismo año, y el proyecto se dio por terminado oficialmente en abril de 2021.

Es importante destacar que el proyecto ecoPT se hizo de forma amateur, totalmente financiado por este autor, sin ningún interés económico específico. “La decisión fue construir un prototipo que fuera lo más simple posible, teniendo en cuenta que disponía de pocos recursos en lo que se refiere a espacio de trabajo, herramental e instrumental de medición”. El nombre Las letras “PT” son las iniciales de “Personal Transporter” (“”transportador personal”). Solo por casualidad “PT” también es la sigla de Internet de Portugal, país en donde desarrollé este proyecto.

La denominación final “ecoPT” intenta poner énfasis en los aspectos energéticos, en particular debido al hecho de que este vehículo podría ser totalmente autosuficiente.

Debido a la crisis mundial CoViD, todos los temas vinculados con la movilidad urbana han cobrado relevancia, y por lo tanto el subtítulo “Clever Personal Mobility” (movilidad personal inteligente) podría ser el que mejor represente las ideas subyacentes de este proyecto.

Otras siglas que también incorporé a la gráfica del vehículo son las que siguen:

- DbW: Drive by Wire (conducción por cable)

- 4WD: Four Wheel Drive (manejo con cuatro ruedas)

- h.Power: Hybrid Power (potencia híbrida)

- r.Brake: Regenerative Brake (freno regenerativo)

La cruz suiza amarilla que incorporé como una suerte de logotipo en el panel frontal intenta representar el signo matemático de suma “+” para transmitir la idea de que el ecoPT es la suma de diversas tecnologías y capacidades.

Hasta ahora, el ecoPT también ha recibido varios sobrenombres. Por nombrar algunos: “Segway del Tercer Mundo”, “Rompeespaldas”, etc. De todas maneras, la denominación más representativa se la dio mi nieto Pedrito: “Viejiteitor” (tal vez habría que escribirlo “Viejitator”). “La denominación final ‘ecoPT’ intenta poner énfasis en los aspectos energéticos, en particular debido al hecho de que este vehículo podría ser totalmente autosuficiente”.

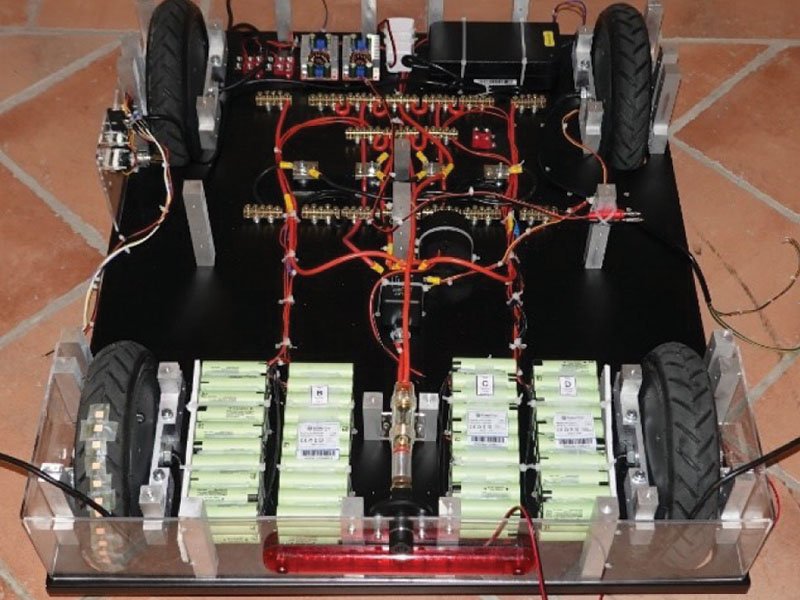

Figura 1. Procedimientos ingenuos de diseño. A falta de otros recursos, se hicieron varios esquemas sobre cartones en escala 1:1 para planificar la distribución de componentes. El primero es un mock-up/fotomontaje de la plataforma principal; el segundo corresponde al pórtico de comando. Seguramente un puesto de trabajo CATIA habría sido excesivo, pero AutoCAD 3D habría sido una buena herramienta para este proyecto.

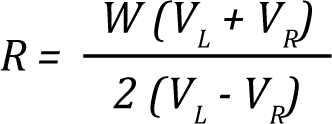

Figura 2. Montaje del ecoPT (primera versión). Izquierda: vista general de la construcción. El panel solar cumple un rol de alfombra en la plataforma que ocupa el conductor. Derecha: vista del espacio entre plataformas. Todos los elementos del tren de tracción, de la alimentación eléctrica y del sistema de control están montados en esta zona. Los cuatro packs de baterías se pueden ver en primer plano. Los suplementos de elevación son solo para los ensayos de rotación de las ruedas.

Figura 3. No es conveniente usar una alpargata como freno de prony. Durante uno de los ensayos iniciales, estaba calzado con alpargatas y frené repetidamente una de las ruedas con mi pie. Lo hice para analizar el consumo eléctrico del motor y la estabilización del lazo PID de velocidad. La mancha negra que se puede ver en el piso es polvo proveniente de la suela carbonizada. El trazo del medio lo hice con el dedo, simplemente porque no entendía qué había sucedido.

Video 2. Ensayos de resistencia de las plataformas

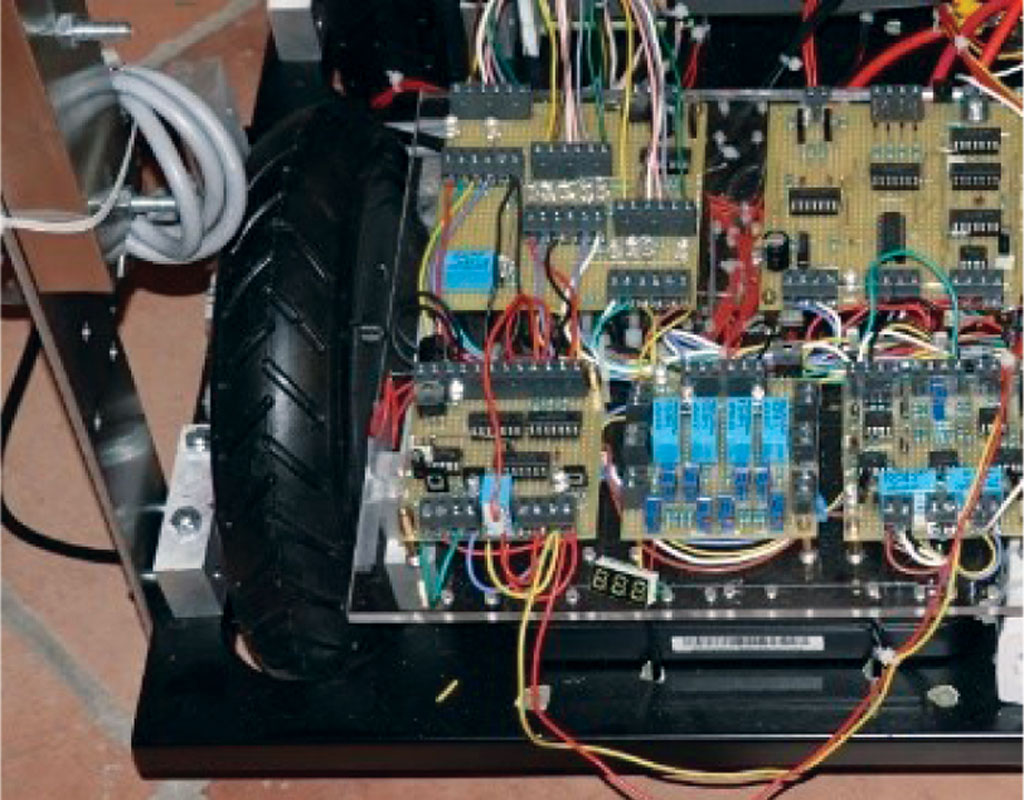

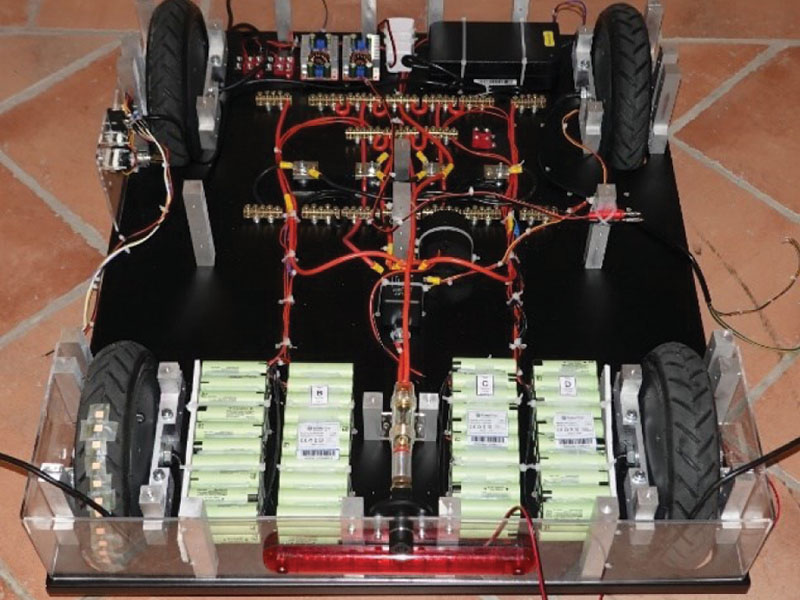

La mecánica Resolví la estructura del ecoPT mediante dos simples plataformas construidas con madera MDF. En la plataforma inferior, ubiqué las ruedas/motores, los packs de baterías, las barras de distribución de potencia eléctrica y toda la electrónica de control; mientras que en la plataforma superior, monté el panel solar y, obviamente, sirve de piso para el conductor.

Debido a que, inicialmente, tuve algunas dudas sobre la resistencia mecánica de las plataformas, hice algunos ensayos para estimar la deformación que podrían presentar (ver video 2).

Los instrumentos, y todos los elementos de comando, se ubicaron en un pórtico construido con tubo de acero inoxidable. El diseño simple de esta pieza intentó adecuarse a los métodos de fabricación disponibles localmente.

Para la propulsión, seleccioné cuatro motores “Hub-Motors”. Estos dispositivos, que son los que se emplean habitualmente en los monopatines eléctricos, son un conjunto compacto cuyo motor eléctrico BLDC está integrado en la llanta de la rueda. Existe una gran variedad de modelos disponibles, con precios accesibles.

Debido a que las ruedas motrices son cuatro, la idea original fue implementar un sistema de dirección diferencial (en inglés, “Differential Steering”) similar al que utilizan algunos vehículos guiados automáticamente (AGV, por sus siglas en inglés). Este aspecto del diseño lo analizo con cierto detalle más adelante.

Como ya dije, adopté el método de frenado regenerativo para este vehículo. Es importante tener en cuenta que esta técnica de frenado solo es eficiente mientras el vehículo está en movimiento. A baja velocidad, o con el vehículo parado, el frenado regenerativo tiene poco o ningún efecto.

Inicialmente, diseñé un sistema de frenado mecánico auxiliar basado en zapatas de freno que hacían contacto con las ruedas; estas zapatas se accionaban mediante electroimanes. Este método de frenado no es muy diferente del que se puede encontrar en los buggies ferroviarios. La elección de electroimanes como actuadores de frenado no fue para nada acertada. Estos dispositivos son poco eficientes, generan una fuerza razonable solo con carreras muy cortas y, además, consumen mucha energía (¡con el consiguiente calentamiento!).

Afortunadamente, a medida que avancé con el sistema de control de los motores (placas FSESC, como se verá más adelante), pude determinar que las opciones de frenado eléctrico disponibles eran muy poderosas y eficientes, bastante superiores a lo que imaginé en un principio. Por esta razón, decidí no instalar un sistema de frenado mecánico (a pesar de que ya había construido o comprado todas las partes), y opté por utilizar únicamente las funciones eléctricas disponibles. Posteriormente, ya en la tercera versión, implementé un sistema de frenado de estacionamiento mediante el posicionamiento de las ruedas frontales en una posición de bloqueo, solución que resultó ser sencilla y eficiente desde un punto de vista energético.

Entre todas las opciones de frenado mecánico que consideré, el uso de frenos de disco con calipers accionados eléctricamente merece mayor detenimiento. La principal ventaja de esta solución es la disponibilidad a bajo costo de toda la “ferretería” requerida, ya que esas partes se utilizan frecuentemente en scooters o en bicicletas de alto rendimiento.

Un método de frenado mecánico complementario podría ser conveniente en caso de que se decida desarrollar un sistema ABS o si, eventualmente, se requiriera por reglamentaciones de seguridad.

Aunque pueda parecer poco sofisticado, el método que elegí ara unir a las plataformas superior e inferior terminó siendo muy satisfactorio. Las piezas construidas son planchuelas simples con montaje externo y, en la práctica, ofrecen una buena rigidez estructural y gran facilidad para montar y desmontar la plataforma superior.

Las protecciones para las ruedas las consideré en un principio como “accesorios para instalar en el futuro”, pero después de algunos ensayos en campo, tuve claro que eran absolutamente imprescindibles para evitar el ingreso de suciedad al interior del ecoPT.

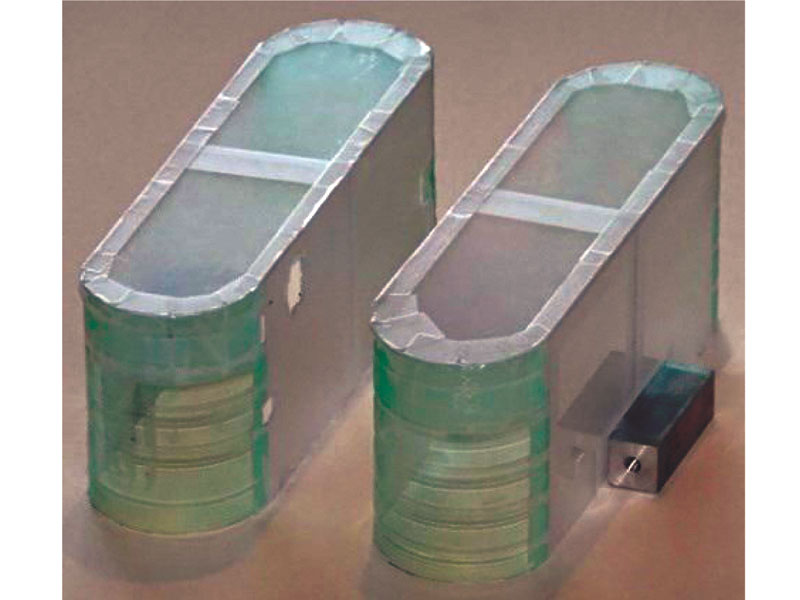

Una simple “L” en acrílico fue una solución perfecta para resolver los guardabarros traseros, aunque las protecciones delanteras terminaron siendo una especie de artesanía.

Hubo dos criterios originales de diseño que no pude cumplir. Uno de ellos era que el peso total se mantuviese lo suficientemente bajo como para que el ecoPT se pueda manipular fácilmente. Inicialmente, propuse un valor objetivo en el rango de 20 a 25 kg, y la última versión tiene un peso cercano a los 55 kg. De todas maneras, hay que mencionar que este objetivo original era extremadamente optimista ya que solo las cuatro ruedas de tracción y los packs de baterías de ion-litio superan los 18 kg.

El otro criterio original de diseño que no fue posible satisfacer fue la condición de que el ecoPT se pueda transportar en el baúl de un automóvil pequeño. La primera versión cumplía perfectamente este requerimiento, pero cuando tuve que agrandar las bases debido a los problemas de inestabilidad, las dimensiones finales terminaron excediendo este objetivo. “Debido a que, inicialmente, tuve algunas dudas sobre la resistencia mecánica de las plataformas, hice algunos ensayos para estimar la deformación que podrían presentar”.

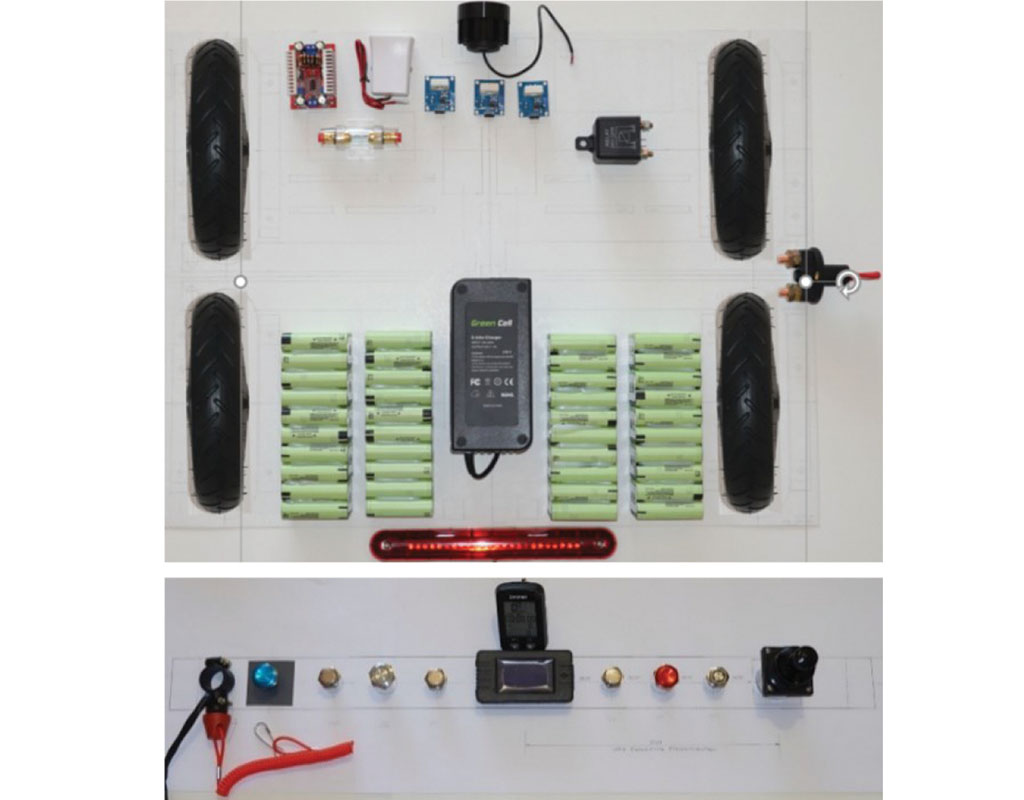

El sistema eléctrico Para la selección de las ruedas/motores de tracción (uno de los componentes críticos del diseño) me basé en el criterio de que fueran “lo más estándar posible”, y por lo tanto elegí los que se utilizan en los scooters más populares del mercado.

Los motores BLDC (“sin escobillas, corriente continua”, por sus siglas en inglés) que adopté tienen una potencia nominal de 250 W cada uno (a 36 V) y pueden operar con picos de hasta 500 W. El diámetro de las ruedas es de 220 mm. Vale aclarar que los motores BLDC son similares a un motor trifásico estándar, con tres bobinados conectados en configuración estrella. El modelo seleccionado incluye un sensor integrado por efecto Hall para la realimentación de la velocidad de rotación.

Tal vez, el principal inconveniente de este tipo de motor producido en serie a bajo costo es que su eficiencia está lejos de ser espectacular y que son pocos los fabricantes que proveen información confiable de ensayos. Existe otro problema que es mucho más trivial, pero que merece ser mencionado: la calidad de las cubiertas y cámaras deja mucho por desear, y por lo tanto las pinchaduras son bastante frecuentes.

En los gráficos operacionales se puede apreciar que su eficiencia nunca supera el 75% y que en ciertas condiciones (por ejemplo, transitorios de aceleración) este valor puede caer fácilmente por debajo del 30%.

Esta eficiencia relativamente baja se puede advertir de manera intuitiva ya que estos motores son los únicos componentes que toman cierta temperatura después de periodos prolongados de servicio.

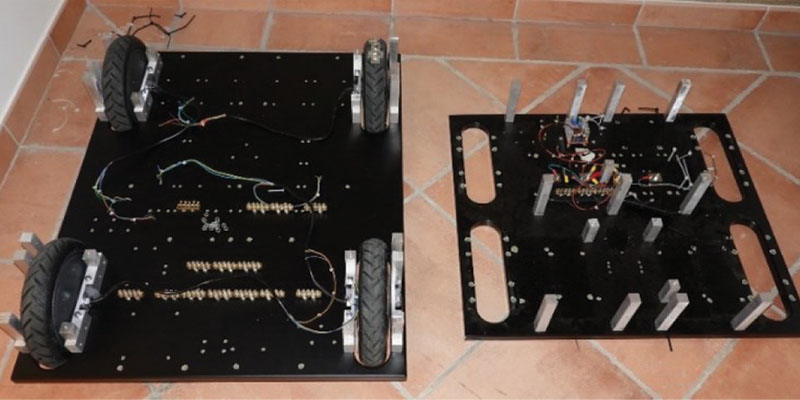

Otro componente crítico del proyecto son los packs de baterías. Aquí, el criterio de selección fue diametralmente opuesto al anterior: “máxima calidad”. La razón de esto es muy simple: baterías de ion-litio de calidad incierta han sido responsables de gran cantidad de incidentes.

Los packs de baterías elegidos tienen una estructura 10S + 3P y están basados en la celda Panasonic 18650, la cual está muy documentada y se usa en muchas aplicaciones de exigencia elevada. Solo como referencia, puedo decir que un automóvil Tesla S está equipado con 7.776 celdas de este tipo.

El ecoPT utiliza cuatro packs de baterías con 120 celdas en total. La tensión nominal de salida es de 36 V (42 V a plena carga), y pueden entregar picos de corriente en exceso de 200 A.

De todas maneras, la corriente de descarga máxima óptima que permite tener la mayor autonomía está estimada en 48 A, valor que sigue siendo considerable.

No incorporé ningún tipo de BMS (“sistema de gestión de batería”, por sus siglas en inglés) ya que, tanto por cálculo, como por los resultados de varios ensayos, se estima que el riesgo que presentan estos packs de baterías es bajo. No obstante, preví el lugar físico para el montaje.

Según cuáles sean las condiciones de servicio, la autonomía la estimé originalmente entre 70 y 140 minutos, valor muy superior al publicado para otros vehículos similares. Pero en la práctica este valor ha resultado ser muy superior.

A partir de los últimos ensayos realizados (con velocidades de conducción entre 10 y 15 km/hr, en superficies lisas y con pendiente moderada), es posible estimar que la autonomía puede llegar fácilmente a un máximo de 8 horas, indudablemente un resultado superlativo.

Las baterías se pueden cargar mediante cuatro métodos diferentes:

- Panel solar

- Línea de 220/240 Vca

- Entrada auxiliar de 12 Vcc (encendedor de un automóvil)

- Frenado regenerativo

“Toda la lógica de control está basada en tecnología CMOS, y el procesamiento de señales lo resolví de forma analógica, con amplificadores operacionales”. Debido a todas estas variantes, utilizo la expresión “Hybrid-Power” para caracterizar el tipo de alimentación eléctrica implementada.

Debido a sus dimensiones limitadas, el panel solar tiene una potencia nominal de solo 50 Wep (2,7 A, 18 V), pero su aporte de energía puede ser significativo e incluso convertir el ecoPT en totalmente autosuficiente desde un punto de vista energético.

Diseñé (aunque todavía no construí) un “contador de energía solar” que emite una señal sonora (un simple beep o un mensaje breve elaborado con un sintetizador de voz) cada vez que se genera una cierta cantidad de joules (o W/h). Esto le indica al usuario claramente la energía que está ahorrando y el aporte que está haciendo al medioambiente. En caso de que se utilice un sintetizador de voz, el mensaje podría incluir palabras tales como “Ahorrando nuevamente”, o “Crédito verde”.

El panel solar es de tipo semiflexible y está basado en tecnología de película delgada. La hoja de datos informa una eficiencia del 21%, valor que parece ser algo exagerado. Aunque no hice las mediciones de precisión, posiblemente un valor del 19% esté más cercano a la realidad.

Es posible que una persona se pare sobre este panel sin que sufra daño y sin pérdida de rendimiento significativa; en parte, esto se debe a la película protectora seleccionada (ECTFE). De todas maneras, es imprescindible que el conductor utilice calzado con suela blanda (por ejemplo, zapatillas), y no están admitidos en absoluto los zapatos con taco duro.

He realizado algunos ensayos preliminares para validar el diseño y también efectué múltiples comprobaciones durante los ensayos operativos (ver video 3). Sin ir más lejos, instalé un voltímetro auxiliar para verificar el funcionamiento del panel solar y de su placa elevadora de tensión durante los ensayos en la vía pública.

El cargador principal está integrado en el ecoPT y, por lo tanto, el usuario no debe disponer de ningún tipo de equipo adicional o especial. Tampoco se requiere de ningún tipo de estación de carga especial, basta con un simple tomacorrientes domiciliario.

Con baterías totalmente descargadas, es posible completar la carga en 6 a 8 horas con una línea común de 220/240 Vca. Adicionalmente, está disponible una entrada auxiliar de carga a partir de una línea de 12 Vcc con conexión tipo encendedor de automóvil. Esta segunda opción es muy práctica, ya que permite cargar a las baterías del ecoPT desde cualquier vehículo.

Tanto el panel solar, como la entrada auxiliar de 12 Vcc, utilizan plaquetas elevadoras de tensión para llegar al potencial de las barras de baterías (42 V máximo). Estas placas permiten, además, limitar en forma sencilla la máxima corriente de carga.

En el panel trasero del vehículo, incorporé un interruptor maestro con llave que corta todo el suministro eléctrico, y también incluí un fusible ultrarrápido para protección general.

Los motores de tracción se alimentan mediante un contactor, el cual recibe energía desde un circuito de enclavamiento sobre el cual actúan diversas medidas de seguridad (por ejemplo, interruptor de inercia, interruptor de “hombre muerto”, etc.).

Debido a que el ecoPT es un vehículo netamente experimental, decidí realizar todo el cableado de potencia utilizando un “criterio industrial” y, por lo tanto, lo estructuré en base a barras de distribución con una topología estrella para el potencial de tierra (masa). Esta característica es muy importante debido a que ese potencial es la referencia de todas las señales de control, tanto analógicas, como digitales.

Claramente, la solución basada en barras requiere mucho más espacio de instalación que alguna otra alternativa más compacta, pero ha sido de gran ayuda en las etapas de desarrollo.

La corriente de entrada/salida de los motores de tracción es una de las variables controladas más relevantes y, por lo tanto, incorporé tres métodos redundantes de medición:

- El que implementé en las placas FSESC en base a la resistencia de encendido de los MOSFET. (Actualmente, el sistema de control no utiliza esta medición, ya que solo está disponible a través del CAN Bus de las placas FSESC).

- Un resistor shunt clásico (100 A, 75 mV) para el multímetro instalado en el pórtico de comando.

- Sensores por efecto Hall sin contacto para las entradas del data-logger.

También diseñé y ensayé un banco de supercapacitores formado por 16 capacitores de 60 F en serie (2,8 V nominales). La idea es que estos dispositivos conectados directamente a las barras de alimentación sirvan para proveer los picos de corriente requeridos durante las aceleraciones. Aún no instalé este conjunto, aunque sí está previsto el espacio para el futuro.

Para concluir este punto, añado un comentario de naturaleza 100% práctica: todo el cableado del ecoPT, tanto de potencia eléctrica, como electrónico, lo hice con conductores de tipo ultraflexible con aislación en goma de siliconas. Si bien este tipo de material tiene un costo bastante superior comparado con las opciones estándar, en la práctica ha sido muy beneficioso ya que permitió simplificar muchos detalles de instalación.

Figura 4. Artesanía. Estas son las piezas construidas para resolver los guardabarros del tándem de ruedas frontales, de construcción 100% artesanal. Además, estas partes hacen que el ecoPT se ubique en la cumbre de la protección medioambiental: las partes curvas están construidas con PET reciclado de botellas de agua mineral.

Figura 5. Circuito de potencia eléctrica. Imagen tomada durante el montaje de la segunda versión. En primer plano se ven los cuatro packs de baterías. En el centro está ubicado el interruptor maestro accionado mediante llave y el fusible ultrarrápido. Más atrás se puede ver el contactor de alimentación del circuito de motores (aunque es poco visible debido al bajo contraste). Finalmente se ubican las barras de distribución y, cerca del fin de la plataforma, se encuentran dos placas para elevación de tensión (una para el panel solar y la otra para la alimentación de 12 V desde un vehículo); a su derecha se observa el cargador principal con entrada 220/240 VAC.

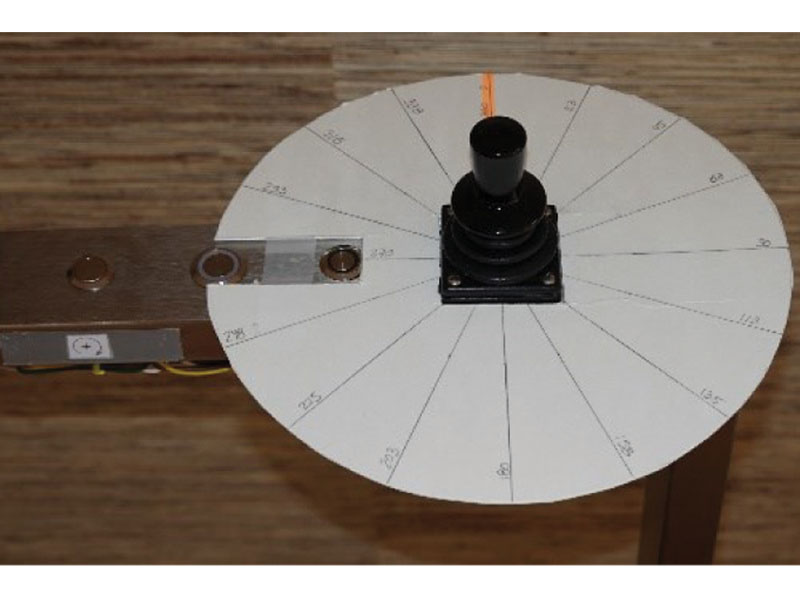

Figura 6. Super goniómetro. Puede parecer algo precario, pero este fue el disco que usé para tratar de correlacionar “donde apunta” la palanca de control vs. el radio efectivo de giro.

Video 3. Ensayos

Dirección diferencial = Una selección fallida

Ya mencioné que una de las ideas básicas de este proyecto era eliminar los comandos de tipo mecánico para tratar de materializar el concepto “Drive by Wire”, y que había elegido el método de dirección diferencial para llevar este objetivo a la práctica.

El concepto detrás de la dirección diferencial es sencillo: los vehículos convencionales giran utilizando algún tipo de rueda direccional (por ejemplo, la conocida geometría Ackermann, en la cual se basan casi todos los automóviles); pero en realidad, cuando un vehículo gira, las ruedas externas de desplazan más rápidamente que las internas y por lo tanto, si se dispone de elementos de tracción independientes a cada lado, es posible girar simplemente fijando esa diferencia de velocidades. Simplificando: si un vehículo debe girar a la izquierda, basta lograr que las ruedas derechas se desplacen más rápidamente que las izquierdas.

Entonces, es posible imaginar que si se conoce esa diferencia de velocidades no debería ser difícil determinar el radio de giro del vehículo. En la práctica, lamentablemente, se presentan algunos inconvenientes que intentaré explicar con algún grado de detalle.

Actualmente, existe una enorme cantidad de bibliografía referida a este tema, en particular, debido al gran desarrollo de los AGV. No obstante, el primer análisis riguroso de esta solución se atribuye a M.G. Bekker y a su su libro de 1956 titulado “Theory of Land Locomotion: The Mechanics of Vehicle Mobility”.

Es importante mencionar que varios de estos análisis se hicieron respecto del desarrollo de vehículos propulsados por orugas (por ejemplo, tanques de guerra). En el libro “Theory of Ground Vehicles” (2001), J.Y. Wong también elabora ampliamente la matemática de este esquema de dirección.

Una versión simplificada de la ecuación que permite calcular el radio de giro del vehículo se puede escribir como sigue:

en donde “R” es el radio de giro; “W”, la trocha del vehículo; “VL”, la velocidad de ruedas izquierdas, y “VR”, la velocidad de ruedas derechas.

De la expresión anterior se puede ver que el radio de giro es inversamente proporcional a la diferencia de velocidades entre las ruedas izquierdas y derecha (VL – VR), pero también es directamente proporcional a la velocidad media del vehículo representada por el término “(VL + VR)/2”.

En principio, se podría deducir que cuando la velocidad del vehículo es baja, se podrían lograr radios de giro muy pequeños (virajes muy cerrados), pero en la práctica se llega a situaciones de gran inestabilidad, a lo que se suman otros inconvenientes.

Figura 7. Comparación visual de bases. Derecha: primera versión, con geometría corta (trocha superior a la distancia entre ejes). Izquierda: segunda versión, con geometría cuadrada (trocha similar a la distancia entre ejes). En ambos casos, la trocha se mantuvo en 550 mm.

Primer inconveniente : Uno de estos inconvenientes es de naturaleza casi psicológica, ya que se genera una situación que desafía la intuición del conductor. En un vehículo “normal” (un automóvil, por ejemplo), este se dirige aproximadamente hacia donde apunta el volante, y esta relación es independiente de la velocidad de desplazamiento. Para el ecoPT, la idea básica era tener un efecto análogo y, por lo tanto, tuve la intención de lograr una especie de “correlación intuitiva” entre la posición de la palanca de control y la dirección/trayectoria final del vehículo.Claramente esto no es fácil de lograr con el método de dirección diferencial, ya que para lograr el mismo radio de giro, la palanca de control debería apuntar hacia direcciones diferentes en función de la velocidad del vehículo.

Este problema se podría resolver con algún tipo de electrónica de control o con un software de corrección (por ejemplo, usando una tabla de linealización); pero además de las complejidades involucradas, se producen algunas situaciones de alta ganancia que en ciertas condiciones pueden derivar en inestabilidades (por ejemplo, con un muy pequeño movimiento de la palanca de control, se produce un gran cambio en el radio de giro).

Segundo inconveniente: Existe otra característica que requiere un breve análisis de la estructura general del sistema. El conductor manipula la palanca de control para definir la trayectoria. Esta señal se podría denominar “set-point primario de dirección”. Esta señal es la entrada de la unidad de control (PTCU) que calcula la diferencia de velocidades que debería existir entre las ruedas derechas e izquierdas para satisfacer el pedido del conductor. Entonces, se tienen como mínimo dos señales, que se podrían denominar “set-points secundarios de dirección”, y que se van a suministrar como punto de consigna de velocidad a las placas FSESC que controlan los motores.

Estas placas, a su vez, mediante un lazo PID regulan la velocidad de rotación de cada rueda, con el objetivo de mantener una relación de linealidad perfecta entre el mencionado set-point secundario de dirección y las RPM reales con las que gira cada rueda. Este aspecto es crítico en los sistemas de dirección diferencial.

De hecho, para verificar esta relación de linealidad (y el rendimiento de la PTCU), hice varios ensayos, en los cuales utilicé un medidor de RPM por láser de reflexión para medir con una cierta precisión la velocidad que alcanzaban cada una de las ruedas. Es entonces, que como consecuencia de lo que ya expliqué, se derivan tres inconvenientes nuevos:

- Las placas FSESC, cuando operan en modo control de velocidad, presentan un torque de arranque muy bajo, y esto puede ocasionar algún problema si el vehículo tiene que superar un obstáculo cuando comienza a moverse (por ejemplo, una pendiente o un montículo).

- Las constantes de ajuste del lazo PID de velocidad son bastante dependientes de las condiciones externas (por ejemplo, el peso del conductor), y por lo tanto habría que implementar frecuentemente algún algoritmo de auto-tuning o implementar alguna solución de control adaptativo para que este lazo de control siempre opere en forma óptima.

- Cuando la PTCU calcula la diferencia de velocidades, puede eventualmente ocurrir que ese valor deba ser bastante alto para satisfacer la trayectoria solicitada. Como un ejemplo algo extremo, imaginemos una situación en la cual las ruedas izquierdas deban girar al 80% de su velocidad máxima y las derechas, a un 20%. Con diferencias de velocidad tan elevadas comienzan a notarse los efectos de interacción mecánica entre las ruedas de cada lado. Dicho simplemente: unas ruedas arrastran las otras. (No se debe confundir este efecto con el deslizamiento, que será mencionado más adelante, ya que se produce incluso si se utilizan solo dos ruedas motrices y, obviamente, esta es la razón por la cual existen los diferenciales en los automóviles). Entonces, nos encontramos en la absurda situación de estar inyectando energía en las ruedas izquierdas y retirando energía de las derechas. Esto ocurre porque las placas FSESC realmente van a estar aplicando un cierto grado de frenado a las ruedas derechas con el objetivo de satisfacer la baja velocidad solicitada.

El comportamiento descripto en el último punto está totalmente “divorciado” de la premisa de un manejo elegante y eficiente de energía con la que comenzó el proyecto.

Ensayé, también, otras alternativas de control. Una de ellas fue la inversión del sentido de rotación de las ruedas. Se trata de una opción clásica para implementar el método de dirección diferencial, y de hecho es lo que utiliza en forma muy satisfactoria el mismo ecoPT para resolver las funciones de giro pivot.

La realidad es que esta variante de control es perfectamente válida cuando se ejecuta con el vehículo inicialmente detenido; pero cuando se trata de hacer con el vehículo desplazándose a una cierta velocidad (aunque sea muy baja), se produce un comportamiento brusco y mayormente errático.

Debido a que no pude encontrar algún método para hacer que la variante de control con inversión de marcha funcione con mínimo grado de “delicadeza”, fue descartada. “Diseñé y construí un módulo denominado ‘YCU’ (“unidad de compensación de viraje”), que en la práctica funciona como un modo derivativo virtual”.

Tercer inconveniente: Existe un último aspecto relacionado del método de dirección diferencial que condicionó fuertemente el dimensionamiento del ecoPT.

Cuando un vehículo de cuatro ruedas gira, existen ligeras diferencias entre las velocidades de las ruedas delanteras y las traseras; esto se debe a que las ruedas no siguen exactamente la misma trayectoria.

En los vehículos 4×4, este efecto se conoce como deslizamiento (slippage), y en la práctica se traduce como un cierto arrastre de alguna de las ruedas durante los giros. En los que son “verdaderos 4×4”, esta situación se corrige con la incorporación del famoso “tercer diferencial”, pero incluir el equivalente a esta función en el ecoPT habría significado complicaciones adicionales.

Por lo tanto, inicialmente decidí usar una geometría de construcción en donde la separación entre las ruedas (trocha) sea mayor que la distancia entre ejes. Esta selección minimiza el efecto de deslizamiento.

En la primera versión, adopté esta solución, pero fue un exceso de optimismo, porque en la práctica, el centro de gravedad del conductor terminó cayendo en una posición muy cercana al eje trasero. Esto tuvo por consecuencia que el vehículo se comportase en forma muy inestable durante la aceleración (¡incluso con aceleraciones pequeñas!). Tales inestabilidades fueron las que me llevaron a la construcción de la segunda versión, ya a comienzos del tercer trimestre de 2020.

La nueva versión seguía utilizando el sistema de dirección diferencial, pero adopté para ella lo que se conoce como una “base de ruedas cuadrada”, en donde la trocha es aproximadamente igual a la separación entre ejes. Esta segunda versión mostró un gran aumento de la estabilidad y, por lo tanto, la conducción pasó a ser segura.

El video 4, filmado durante uno de los ensayos preliminares de la primera versión, muestra algunas de las limitaciones del sistema de dirección diferencial y de las situaciones de inestabilidad asociadas con la base de geometría corta.

Video 4. Algunas limitaciones del sistema de dirección diferencial.

“Este desarrollo también pone en evidencia el enorme poder de las fuentes públicas de información disponibles actualmente que ayudan a mitigar (en parte) la mencionada falta de conocimiento”. Intentos fallidos de solución Durante los últimos meses de 2020, llevé a cabo muchos ensayos tendientes a optimizar la técnica de dirección diferencial. El procedimiento típico de prueba era seguir trayectorias predefinidas trazadas en el piso de un patio, cada una de ellas con distintos radios de giro. Durante estos ensayos, incluso llegué a montar en forma temporaria en el pórtico de comando un conjunto de instrumentos que permitían verificar en tiempo real que los valores de velocidades calculados por la PTCU fueran razonables.

Lamentablemente, se hizo evidente que era muy difícil (o imposible) lograr giros de “precisión quirúrgica” utilizando esta técnica de dirección, y claramente esta característica es imprescindible si el ecoPT se va a utilizar por calles o veredas compartidas con peatones.

Debo decir que durante las etapas iniciales del proyecto estaba fuertemente convencido de que la tecnología de dirección diferencial era la solución más elegante para implementar el concepto “Drive by Wire”. Esta es la razón por la cual intenté adoptarla, tanto en la primera, como en la segunda versión.

A fines de 2020, debido a todos los inconvenientes descriptos y a la dificultad para imaginar una solución (relativamente) simple, decidí abandonar definitivamente el esquema de dirección diferencial a favor de una unidad electrónica servo-actuada de dirección. Esto lo explicaré en detalle más adelante.

Es claro que varios vehículos que están disponibles actualmente (por ejemplo, desde algunas sillas de ruedas hasta el famoso segway, aunque no los AGV, que han mostrado un comportamiento nervioso) implementan la tecnología de dirección diferencial con gran eficiencia, pero en casi todos los casos se trata de vehículos que solo tienen dos ruedas motrices.

Por Luis Buresti Autor: Luis Buresti

[…] Ver parte 1 de 2 […]