Mediciones en campo

En este artículo, una presentación del trabajo final de Gustavo Robledo, ingeniero de Mantenimiento YPF Upstream, en el marco del posgrado de Especialización en Automatización Industrial de la Facultad de Ingeniería de la Universidad de Buenos Aires. Problemática planteada Las mediciones en campo son de vital importancia para la determinación confiable de la producción. Tener una forma sistematizada de medir esta producción ayuda a la toma de decisiones en los proyectos de inversión de la compañía.

En un el campo petróleo, el recuento de la producción es una de las tareas fundamentales y que más tiempo puede llevar a los operarios. Esta tarea es la que cierra el número final en inversiones en los distintos negocios, por lo que tener una metodología que disminuya la incertidumbre que conlleva cualquier medición sería de utilidad en la decisión final. Solución con control y automatización El objetivo principal del proyecto planteado es especificar instrumentos y equipos necesarios, junto con las estrategias de control, para que los separadores de control instalados en campo puedan realizar la medición y control del pozo de forma automática utilizando, no solo, los equipos disponibles de adquisición por compañía, sino además, la capacidad de mantener sus funciones con los recursos de la zona.

Como base del diseño se tomó un separador bifásico vertical de control de 200 m3/día junto con sus pozos.

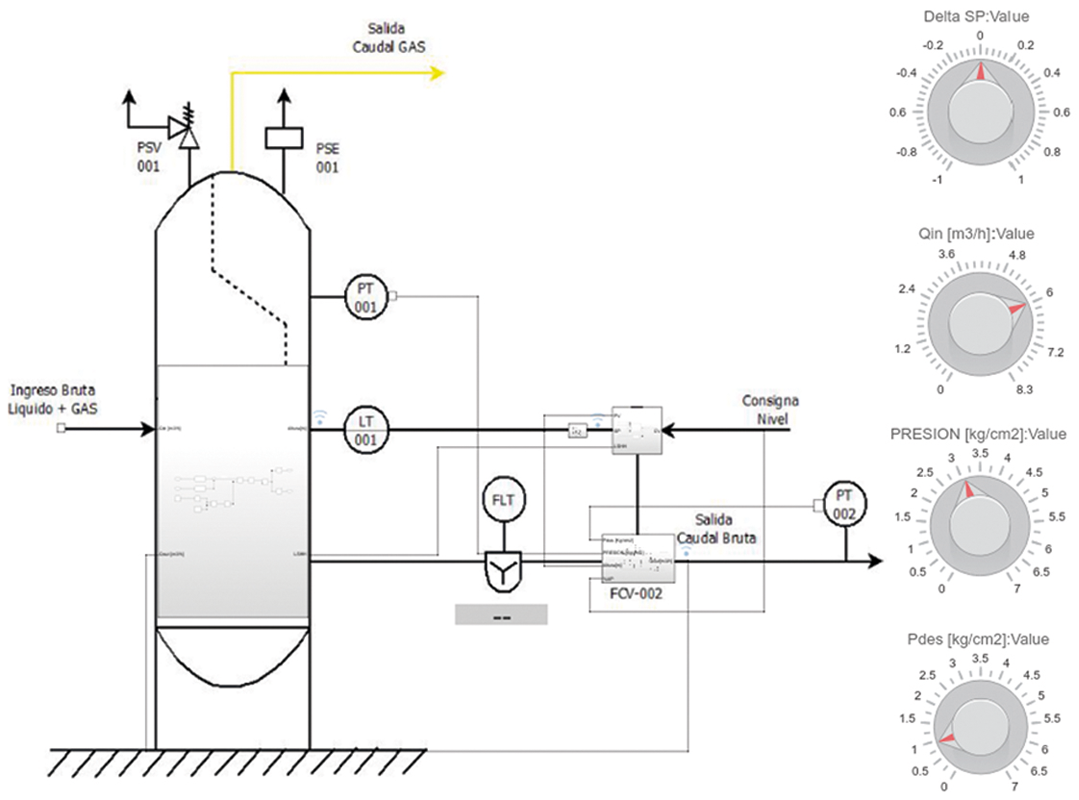

El proyecto tiene dos aristas marcadas: por un lado, se trabajó en la instrumentación y por el otro, en el control del lazo de nivel necesario para el correcto funcionamiento del separador. Instrumentación Para la instrumentación, se especificaron cada uno de los equipos listados a continuación, tomando como base los datos del proceso volcados en la tabla 1 y el esquema de la figura 2. Algunos instrumentos ya estaban presentes y otros se propusieron nuevos. Los que ya estaban presentes en el separador, también se analizaron, tanto sea para revalidar su utilización o proponer un recambio. En ambos casos, se tuvo cuenta en todo momento el historial de fallas, la adquisición y el conocimiento de los operarios en campo, tanto de producción, para su utilización, como los operarios de mantenimiento, para la ejecución de las rutinas preventivas:

- Temperatura del Separador:

- Indicación: TI-001 [°C], Wika TG54 o Weisz 800

- Transmisión: TT-001 [°C], Rosemount 3144 con display de indicación local

- Nivel del separador:

- Indicación: LG-001 [%], Riva R20 o Kenco KHR

- Transmisión: LT-001 [%], Fisher 249 V o similar con DLC3010, de Fisher

- Seguridad: LSHH-001, Vegaswing 61 con salida relé

- Presión del separador:

- Indicación: PI-001 [kg/cm2], Wika 233.30 o Weisz 4100SEG

- Transmisión: PT-001 [kg/cm2], Yokogawa EJA530

- Medición de caudal de líquido:

- Transmisión: FQT-001 [m3/día], Rosemount CMF100 con SMV y NOC

- Medición de caudal de gas:

- Transmisión: FQT-002 [STDm3/día], Rosemount CMFS010 con SMV

- Válvula de control de descarga:

- Globo: CV-001 [(m3/h)/mm], Dallas Ed=% de 1” #300 C IV NA con IP Rosemount i2P

- Controlador de nivel:

- Mono lazo: LC-001, PLC de batería

Tabla 1

| Datos de proceso | Mín. | Prom. | Máx. |

|---|---|---|---|

| Rango de caudal líquido | 1 m3/día | – | 200 m3/día |

| Rango de caudal gas | 0 SKm3/día | – | 200 SKm3/día |

| Temperatura de proceso | 40 °C | – | 55 °C |

| Temperatura ambiente | -10 °C | – | 40 °C |

| Presión del separador | 2 kg/cm2 | – | 6 kg/cm2 |

| Corte de agua | 7% | – | 96% |

| Densidad | 0,9335 g/cm3 (a 15 °C) | ||

| Viscosidad | 1.205 cp | – | 356 cp |

| Densidad del gas | – | 3,7-3,3 kg/m3 a kg/cm2 g. C° | – |

| Viscosidad del gas | – | 0,012 cp | – |

| Peso molecular | – | 23 g/MOL | – |

- Es importante rescatar la redundancia de las mediciones de temperatura, presión y nivel con principios de medición distintos, pues esto disminuye la probabilidad de falla múltiple y los modos de falla de modo común del sistema.

- Los equipos de medición de caudal, tanto de líquido como de gas, se eligieron debido a su capacidad de autodiagnóstico comprobada y la facilidad de mantenimiento en la zona, aumentando así la confiabilidad en las mediciones.

- En todos los casos, como se mencionó antes, se tuvieron en cuenta para la elección, el historial de fallas y la capacidad de mantenimiento de los equipos en la zona.

Control automático del nivel del separador

Para la segunda arista del trabajo, es decir, el control automático del nivel del separador, es necesario entender en primer lugar el porqué de la importancia de este lazo para el correcto funcionamiento del equipo.

La separación de las fases líquidas y gaseosas dentro del equipo se produce por dos vías, una de ella es mecánica y se consigue con el diseño del equipo, y la otra es por diferencia de densidades y se logra reteniendo el líquido dentro del recipiente el tiempo suficiente como para que se produzca la separación. El tiempo durante el que el líquido permanece dentro del recipiente está dado por el nivel del líquido dentro del separador. Según API, en su norma 12J (Specification for separator of oil and gas) este tiempo se determina por su grado API, según la tabla en la figura 3.

Luego, teniendo en cuenta las peores condiciones de procesos, es decir, el pozo de mayor caudal y el de menor grado API, se puede determinar el nivel necesario para mantener el líquido retenido el tiempo recomendado por API. En el caso de estudio, el nivel necesario fue de 0,640 m.

Continuado con el problema de control, se opta por modelizar el separador tomando en cuenta las ecuaciones diferenciales intervinientes en el proceso. Se pueden resumir en las siguientes fórmulas:

Con la ayuda del software Simulink, de Mathworks, se construyó el modelo del separador mediante bloques (ver figura 4).

A este modelo, se suma la modelización de la válvula de control escogida anteriormente. Usando el mismo programa de diseño (ver figura 5).

Finalmente, se puede obtener un modelo completo del sistema, con sus perturbaciones (caudal de ingreso, presión del separador y presión de descarga del separador).

(Ver figura 6).

En un campo petrolero, el recuento de la producción es una de las tareas fundamentales y que más tiempo puede llevar a los operarios. Como detalle no menor, se observa que la descarga de la válvula depende de la altura del separador, esto resulta en que el sistema en su conjunto termine comportándose como un primer orden.

Usando Simulink, se puede armar el esquema de la figura 7, el cual permite simulaciones en tiempo real.

Para el ajuste del lazo, se escoge una estrategia por IMC con rechazo de perturbaciones. Esto se debe a que el control debe estar optimizado para esta tarea, pues el nivel de set point no se modifica durante el control del pozo (pues se ajusta para el funcionamiento del separador), pero durante el control del pozo, este se comporta de forma errática en cuanto a su caudal de líquido y gas, por lo que la presión del separador (perturbación) y el caudal de ingreso (perturbación) serán diferentes durante todo el proceso.

Otra razón para lo que se escoge IMC es porque este método, en general, resulta en respuestas sin sobrepicos, cosa muy deseable para el nivel del separador, pues el nivel de operación calculado está en 0,640 m y la saturación del controlador está en aproximadamente 1 m; si se tuvieran sobrepicos, es posible entrar en zonas netamente alineales.

El ajuste IMC, a grandes rasgos, se basa en escoger un controlador C tal que la respuesta de la planta Ĝ sean los que se definen como F (generalmente de primer orden). El controlador final tendrá la siguiente forma:

Si se desarrolla la ecuación anterior se obtiene la forma de un PI paralelo de la forma:

Donde las constantes del controlador, se pueden estimar en:

Las constantes t̂ y k̂, corresponden a los parámetros estimados de la planta Ĝ, suponiendo que es de primer orden. La constante β es una constante de diseño y se convierte en otra “perilla” de ajuste en la respuesta del sistema a lazo cerrado. El objetivo principal del proyecto planteado es especificar instrumentos y equipos necesarios, junto con las estrategias de control para la determinación de la producción de cada pozo. Se observa que el método necesita la estimación de la planta Ĝ, por lo que se debe realizar un ensayo de la misma a lazo abierto para determinar sus parámetros.

Los ensayos se realizaron con una válvula de descarga abierta en un 41,7% (luego se pasa a 41,6%), presión del separador de 3,5 kg/cm2, caudal de ingreso de 2,5 m3/h, presión descarga de 1 kg/cm2.

Es posible escribir lo siguiente:

Como se observa, para terminar de parametrizar el controlador definido por la ecuación 11, hay que escoger β. Una regla de diseño menciona que β se debe escoger del orden de t̂, en este caso, y luego de realizar algunas pruebas. Se toma β=1000. Tomando las ecuaciones 9 y 10, podemos escribir:

Como se observa, entre (7) y (8) hay una diferencia de topologías, por lo que para poder cargar las constantes es necesario realizar una última conversión, donde finalmente las constantes serán:

Cargando los datos anteriores, es posible obtener una simulación (ver figura 9).

La simulación se realizó a 100.000 seg, que equivalen aproximadamente a 24 h. Esto es lo que dura habitualmente un control de pozos.

Durante los primeros instantes de la simulación, se realiza un escalado del set de nivel para iniciar el control, se observa que pasado el transitorio de arranque, el nivel se establece en los 0,640 m requeridos.

De los 20.000 a 50.000 seg, se observa una perturbación de caudal de ingreso al separador de 1,5 a 5 m3/h (estamos hablando de un cambio en el caudal de más del 300%), en forma de rampa, luego constante y luego rampa nuevamente, pretendiendo simular un pozo en control no estabilizado y que aumenta su nivel de producción. El sistema responde de forma adecuada, si bien la rampa tiene un error, este es finito (pues es un sistema de tipo 1), luego cuando el caudal se estabiliza en un nuevo valor, el nivel regresa al set requerido. Así también, cuando el caudal vuelve a descender, se observa cierto error, pero cuando el caudal vuelve a estabilizarse, el nivel vuelve a posicionarse en el set requerido.

De los 60.000 a 90.000 seg, se observa una perturbación en la presión del separador de los 3,5 a 2,5 kg/cm2, de la misma forma que la anterior. En esta ocasión, el lazo de control de comporta con el mismo rendimiento.

Se podría pensar que las perturbaciones de aumento de caudal vienen acompañadas de un aumento de la presión, ambas en conjunto. En la figura 10 se observa el comportamiento del sistema ante este fenómeno.

La denominación de curvas es la misma que la figura 1 Se observa en la figura que, aunque las perturbaciones actúen al mismo tiempo, la performance del lazo se mantiene dentro de rangos aceptables.

Acerca de la Especialización La carrera de Especialización en Automatización Industrial es un posgrado profesional de la Facultad de Ingeniería de la Universidad de Buenos Aires (FIUBA) que se cursa en tres cuatrimestres.

Durante el periodo lectivo 2019-2020 tuvo una implementación particular: por un convenio entre YPF y FIUBA, se dictó para un grupo formado exclusivamente por ingenieros e ingenieras de YPF Upstream. La experiencia resultó muy interesante y productiva, tanto para el personal técnico de YPF como para los docentes e investigadores de FIUBA.

Según el plan de la especialización, después de completar las materias de los tres cuatrimestres, el alumnado debe preparar y defender un trabajo final para obtener su título. El objetivo es integrar lo aprendido con alguna problemática del ambiente laboral en el que se desenvuelve cada estudiante.

Autor: Carlos Godfrid