Profertil es una empresa local que se dedica al desarrollo de fertilizantes para la industria agrícola. Con instalaciones de almacenaje y administración en cinco puntos del país distribuidos estratégicamente para alcanzar toda su geografía, suma además una planta principal situada en Ingeniero White (Bahía Blanca, Buenos Aires) cuya capacidad nominal de producción anual comprende 1.320.000 toneladas de urea granulada y 790.000 toneladas de amoníaco.

La urea granulada es uno de los tres nutrientes esenciales que necesita la tierra, junto con el fósforo y el potasio, para ser fertilizada; es por eso que la labor de la empresa cobra relevancia en un mundo cada vez más poblado que necesita alimentarse.

A lo largo de los años, hemos sido testigo de la evolución tecnológica, por ejemplo en los patrones de medida de presión, pasando por la columna de precisión de mercurio, los manómetros de aguja hasta los sofisticados módulos de presión digitales de la época actual. La era digital no solo impactó en la tecnología de los dispositivos, también en los procesos. Las tareas de calibración se han agilizado, primero, con la posibilidad de manejar información desarrollada en protocolos automáticos, junto a softwares que facilitan la maleabilidad de la información recabada en una planta. Ahora, la Industria 4.0 abre otro conjunto de nuevas posibilidades.

Caso práctico: oscilación de medición de nivel por influencia de las variaciones de temperatura ambiente La planta de Profertil cuenta con un sistema de monitoreo de variables de proceso que se transmite por la red corporativa y permite el acceso remoto incluso a través de Internet de los usuarios. Asimismo, permite atender a distancia problemas metrológicos en tiempo y forma como para dar apoyo al proceso correspondiente.

En cierta oportunidad surgió un problema de oscilación de nivel en un proceso de tratamiento de urea.

La primera propuesta fue colocar otra fuente de medición adicional para asegurar el dato, pues solo se contaba con lo que aportaba un solo medidor. Lo recomendable en un caso así es colocar un tipo de tecnología diferente, para que los modos de falla no sean compartidos. Dado que el equipo original era una medidor de presión diferencial de conexión directa sin sello y con líquido barrera (propilenglicol), como opción adicional se optó por un medidor de nivel de presión diferencial con sellos remotos.

Ya colocado el nuevo equipo, desarrollado por los diseñadores de la propia empresa, el análisis de historial mostraba oscilaciones importantes acompañadas por las variaciones de temperatura ambiente, pero el equipo original no indicaba la variabilidad de manera relevante.

La acción llevada a cabo mostraba que el problema había empeorado: se mostraban dispersiones en el orden del 12% en la medición de nivel con respecto a la amplitud térmica, que en Bahía Blanca presenta un comportamiento peculiar con diferencias de hasta 20 °C entre el día y la noche. Como consecuencia: mayor incertidumbre en la medición de nivel (Figura 1).

Figura 1

Un análisis demostró que el problema de la variación no se debía al nuevo instrumento (que incluso tenía mejor tecnología), sino a la influencia de la temperatura ambiente en el sistema de sellos. Dicho equipo estaba montado directamente sobre el margen de radiación solar máxima de la planta, apuntando hacia el noreste, es decir, que todo el tiempo durante el cual el sol le daba directamente, se producía la variación. Por tal motivo, la solución consistió en colocar un sistema de tracing autorregulado más aislación térmica, y desde entonces, los dos transmisores de nivel operan con una dispersión máxima del 1% (Figura 2).

Este caso simple muestra una nueva forma de trabajar en metrología gracias a la interacción entre personal de procesos, de mantenimiento y de proyecto. Además, los análisis de comportamientos metrológicos dinámicos permiten detectar desvíos en los procesos y anticipar fallas que podrían ser de gran impacto en el proceso productivo. Queda manifiesto que es muy importante contar con mediciones metrológicas buenas, pero después tiene que poder convertirse en información útil que favorezca la toma de decisiones para llevar a cabo acciones concretas.

La era digital permite acceder a la información en tiempo real, llegar a mayor cantidad de personas que interactúan y así arribar a un mejor resultado. Caso práctico: detección de pérdidas en una turbina de gas Se podría decir que este caso, respecto del anterior, es menos cuantitativo y más cualitativo. Se trata de la anticipación de una falla en base a un patrón metrológico que también deriva del procesamiento de datos en distintos lugares y por distintas personas.

Profertil adquirió durante un proceso de expansión una turbina de gas con contrato offshore que permite un monitoreo en tiempo real de especialistas del fabricante de la turbina desde Suecia. Precisamente, el concepto de IoT permite conectar las variables de una turbina a Internet y que desde Suecia se pueda monitorear en tiempo real.

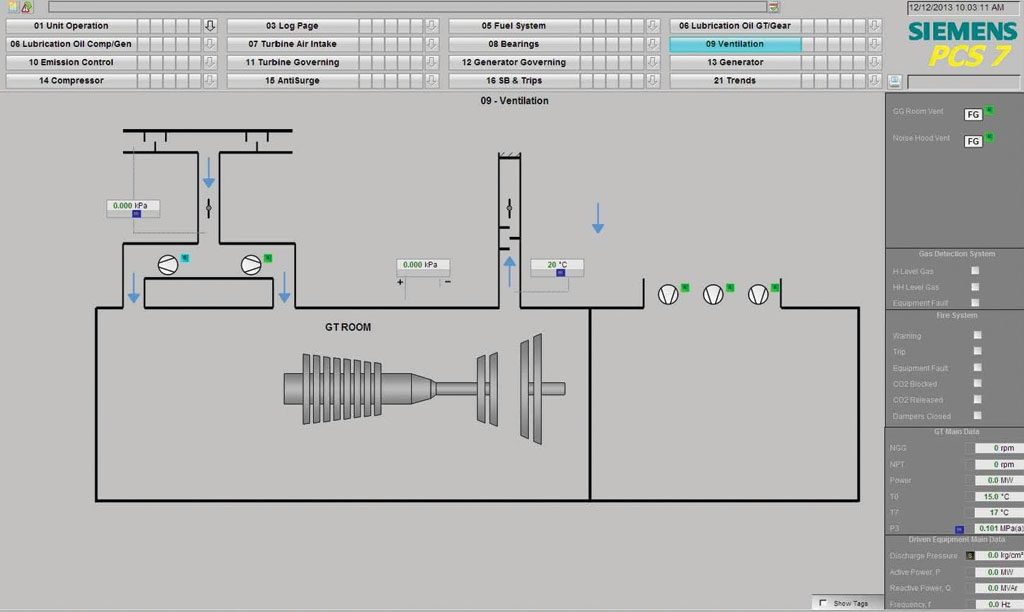

La turbina cuenta con un sistema de ventilación que toma aire del exterior y ventila la cabina del cerramiento (Figura 3). El proceso genera aumento de temperatura en el habitáculo, por lo cual se conduce el aire hacia un ducto de descarga a fin de eliminar los gases calientes y mantener refrigerado el espacio. Asimismo, permite eliminar una pérdida de gas o cualquier otro elemento no deseado que pueda encontrarse allí.

Figura 3

En dicho ducto se colocaron medidores de temperatura y analizadores de gases a fin de detectar cualquier problema a tiempo y evitar así el daño de la turbina. Si se produjera un incendio, por ejemplo, la temperatura en la descarga aumentaría y automáticamente se detendrá la turbina y se accionará un sistema de extinción automático.

Un día, el reporte del fabricante informaba que, en la triple medición redundante del ducto de descarga, se había producido una alarma de desvío en comparación con los valores normales que para la temperatura ambiente debía tener el sistema en ese momento.

El operador de Profertil rápidamente se dio cuenta de que el horario en el que se había producido el desvío era exactamente el mismo en el que él en persona había ingresado a la máquina para realizar el mantenimiento predictivo. La temperatura ambiente rondaba los 15 °C y en aumento paulatino, y cuando el operador ingresó a la turbina, la temperatura de la chimenea, que venía subiendo gradualmente también, produjo un salto de aumento repentino, y la activación de la alarma de desvío, que volvió a la normalidad cuando se cerró la puerta.

Ahora bien, lo sospechoso era que la entrada de aire frío del exterior debería haber producido un descenso en la temperatura y no un ascenso, como indicaba el informe del fabricante. Por ese motivo, se optó por incorporar una técnica de medición más avanzada mediante una cámara termográfica para registrar los perfiles de temperatura y el fenómeno dinámico dentro de la cabina. La comparación entre mediciones arrojó finalmente como resultado que había una fuga de aire caliente muy importante sobre un eje de una válvula de bypass de aire caliente de la máquina. Cuando se abría la puerta, el aire caliente de la pérdida se dirigía hacia el ducto de la chimenea y cambiaba el patrón metrológico de las tres temperaturas porque se estratificaba en el ducto y una de ellas iba más rápida que las demás, lo cual activaba la alarma de desvío.

Solucionada la pérdida, la temperatura volvió a comportarse según lo establecido por los patrones metrológicos normales.

En conclusión, el monitoreo externo abrió la puerta para darse cuenta de que ocurría algo anormal en la turbina. El problema logró ser captado a tiempo gracias a la comparación del patrón metrológico y el aporte del conocimiento de todas las personas involucradas. Todo eso permite gerenciar las fallas con mucha mayor precisión. IoT sirve para adquirir información que luego se transformará en patrones que permitan anticipar errores o problemas con consecuencias de mayor impacto en el negocio. Conclusiones La era digital, a través del uso de patrones metrológicos y la integración del conocimiento corporativo, abre una ventana hacia un futuro de grandes posibilidades de desarrollo e implementación de herramientas para optimizar los procesos productivos y la gestión de activos.

Por Pablo Laschiaza de Profertil

Nota del editor. El artículo aquí presentado fue elaborado por Alejandra Bocchio para AADECA Revista en base a la presentación que Pablo Laschiaza hiciera en el Panel de: “Metrología en la Era Digital” que se llevó a cabo en la última edición de AADECA ‘18 “Evolucionando en la era digital”.