Un fabricante de equipos austríaco ha desarrollado soluciones para la fabricación de faros de led para automóviles. La atención se centró en la manipulación eficiente, el procesamiento correcto de los pasos de producción críticos y la trazabilidad continua. También a bordo, especialistas de Festo, que procuraron los sistemas de manipulación listos para instalar.

En 1908 se diseñó un dispositivo de atenuación adicional: se usó un cable Bowden para accionar una palanca que movía la llama de gas fuera del punto focal del reflector. Alrededor de cien años después, el mundo se ve muy diferente: “se hizo” la luz. Con nuevas tecnologías y potentes lámparas led, hoy se está a años luz. Sin embargo, esto requiere sistemas de producción innovadores parcial o totalmente automatizados para garantizar la precisión necesaria para fabricar estos componentes sensibles de un vehículo. Una tarea para los experimentados ingenieros de sistemas de Vescon.

Calle óptimamente iluminada sin deslumbrar

Vescon Systemtechnik GmbH se encuentra en Gleisdorf, cerca de Graz, en Austria. Allí se realizan proyectos de todo tipo en automatización y procesos e incluso en instalaciones energéticas y desarrollo de software. Una de estas soluciones de ingeniería de procesos y automatización bien planificadas, construida especialmente para una planta eslovaca del proveedor de automoción ZKW Group, se utiliza para fabricar un faro de leds integral. Se trata de un módulo de luces led que, gracias a la “disposición de matriz” y a la posibilidad de apagar determinados segmentos de led, evita el deslumbramiento de los conductores que circulan en sentido contrario, a la vez que se mantiene la iluminación óptima de la calzada.

Los vehículos que se aproximan en sentido contrario o los que circulan por delante se detectan mediante sensores visuales, y los segmentos se activan o desactivan selectivamente según el tráfico. Las transiciones coordinadas entre los escenarios de luz dan como resultado una iluminación homogénea y optimizada de la carretera, sin un cambio repentino de luz, como se conoce el cambio de luz de carretera a luz de cruce. Esto también facilita que los ojos del conductor se adapten a la nueva configuración de la luz. Un plus de seguridad activa, porque el resto del entorno permanece iluminado por la luz de carretera.

Exactamente a tiempo

Durante el diseño hubo que tener en cuenta procesos como, por ejemplo, la difícil aplicación de una pasta térmica bicomponente. Christoph Legat, director de proyectos de Vescon Systemtechnik GmbH: “La pasta tiene un comportamiento de curado muy rápido. Así que tuvimos que tener cuidado durante la fase de diseño para no exceder el llamado tiempo de secado en el proceso. Este tiempo indica durante cuánto tiempo puede procesarse un material reactivo o, en este caso concreto, durante cuánto tiempo se pueden colocar los componentes led en la pasta antes de que el material se haya endurecido demasiado”.

Esta pasta es necesaria aquí porque los leds generan calor que debe disiparse. En el módulo de faros terminado, unos ventiladores pequeños aseguran además que el calor se conduzca al frontal del faro, con lo que también se apoya el proceso de eliminación de hielo y descongelamiento del faro. “Es importante verificar si realmente se ha aplicado la cantidad correcta de pasta térmica a todas las superficies deseadas, ya que esto podría provocar un sobrecalentamiento en algunas zonas. Este fue sin duda uno de los mayores desafíos con este sistema”, explicó el director de proyectos Legat.

El cliente ha optado por una solución parcialmente automatizada, en la que aún intervienen varios operadores. En este caso, esto permitió una mayor flexibilidad y al mismo tiempo una menor inversión

Remachado con precisión

Otra operación crítica es la aplicación de remaches calientes en la máquina de montaje de los faros. Mediante calor se deforma una pieza de plástico para obtener la cabeza del remache. Christoph Legat: “Esta cabeza de remache está colocada sobre el reflector y debe sujetar tanto el reflector como la PCB sobre el disipador de calor con absoluta estabilidad y seguridad. Debe remacharse de manera tan precisa que no pueda haber ninguna separación que provoque que los componentes se tambaleen durante la prueba de vibración final o en el uso real, porque en el peor de los casos esto podría afectar al patrón de iluminación mientras se conduce”.

Solución perfectamente coordinada

Aquí, el cliente ha optado por una solución parcialmente automatizada, en la que aún intervienen varios operadores. En este caso, esto permitió una mayor flexibilidad y al mismo tiempo una menor inversión, por un lado, y por otro lado, el fabricante puede tener más en cuenta diferentes componentes o variantes de productos. A pesar de la manipulación manual, todo el sistema es supervisado paso a paso por un controlador. Una base de datos gestiona todos los datos del producto e información sobre el proceso de producción de cada faro. De este modo, todos los faros se pueden rastrear con exactitud al final del proceso de fabricación.

En el primer paso, el operador retira una carcasa del faro y la coloca en la primera estación de mecanizado. Luego elige el tipo o variante que va a fabricar. “Un ejemplo ilustrativo es un faro destinado a un vehículo que llega a otros mercados no europeos. En este caso, a veces se usan otros módulos de intermitentes porque, debido a las regulaciones legales locales, es necesario cambiar entre intermitentes y luces de conducción diurna”, explica Legat.

Operador y máquina

Cada operador trabaja en dos o tres estaciones de ensamblaje diferentes, mientras que los cilindros de bloqueo aseguran que las piezas se sujeten de forma segura. Sin embargo, estos no solo se encargan de sujetar, sino que liberan el componente para su extracción después de que todos los pasos de mecanizado necesarios se hayan llevado a cabo correctamente. El operador coloca diferentes componentes y acompaña el faro hasta la primera estación de mecanizado totalmente automatizada, donde se aplica la pasta térmica. Una vez aquí, el faro ya dispone de todo el cableado, el sistema de ajuste y el módulo de luz de carretera. Ahora se utiliza un sistema de manipulación de tres ejes, que los especialistas de Festo suministraron directamente al sistema listo para instalar.

Un sistema de manipulación, un socio

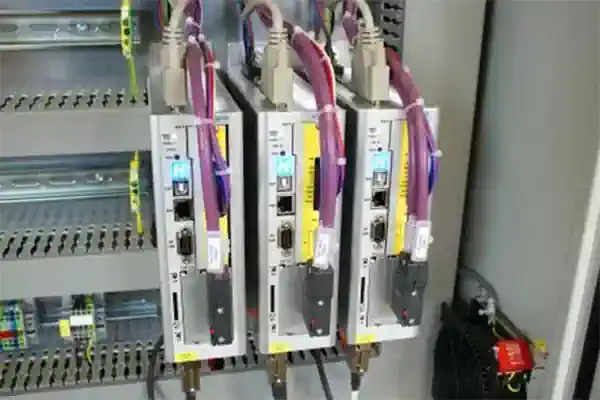

Los ejes básicos forman dos ejes de accionamiento por correa dentada EGC-120 con una carrera de 250 mm, sincronizados a través de un eje de conexión y con un engranaje angular compacto. El eje ‘y’ es un eje para cargas pesadas con una guía doble robusta de tipo EGC-HD-160-TB. Un carro eléctrico EGSL-BS-75 con una carrera de 100 mm (actuador por husillo con guía precisa de la jaula de bolas) hace su trabajo en la dirección ‘z’. Todos los ejes tienen sistemas de servopilotaje. Tres controladores de motor de alta calidad CMMP-M3 con interfaz Profibus y módulo de seguridad actúan como controladores. Todo fue diseñado, construido y entregado con una garantía funcional como sistema parcial de Festo, documentación incluida.

La pasta térmica se une a la PCB

El operador coloca el disipador de calor (con orificios para alojar los reflectores) en la estación, y la pasta térmica se aplica de forma totalmente automática en ambos lados mediante el sistema de manipulación de Festo. El sistema coloca la unidad dosificadora 2K exactamente en los lugares previstos. En el siguiente paso, se coloca en la pasta la PCB con los cinco leds en el disipador de calor. A continuación tiene lugar la colocación de los reflectores dotados de pasadores de guía para un posicionamiento óptimo. Una vez hecho esto, el operador retira el disipador de calor completo y lo lleva a la siguiente estación, donde otro sistema de manipulación de Festo mueve las herramientas de cabeza de remache.

Aquí se utilizan dos ejes accionados por correa dentada EGC-80 con carro deslizante, sincronizados a través de un eje de conexión, con un engranaje angular compacto (eje ‘x’). Además, un eje para cargas pesadas con una guía doble robusta EGC-HD-160-BS (eje ‘y’) y un engranaje de brida PLFN. Todos los ejes están equipados con conjuntos de servoaccionamiento con encoders multivuelta.

El remachado

Los cilindros ADN controlados por terminales VTUG ejecutan los movimientos de herramientas de cabeza de remache montadas en el sistema de manipulación. El control de la longitud del pasador en los reflectores antes del remachado, así como la posición final correcta, se realizan mediante sensores de posición SMAT situados en los cilindros. Si la longitud del pasador encaja, su extremo sobresaliente se transforma térmicamente en cabeza de remache por las herramientas de cabeza de remache. Esto crea conexiones permanentes que sujetan las partes sensibles en su lugar durante la vida útil del vehículo. Ahora el componente terminado, compuesto por el disipador de calor, la PCB y los reflectores remachados, es retirado por el operador e instalado en el faro.

Comprobación de extracción

Para verificar que los componentes estén firmemente asentados, el faro entra en la estación de comprobación de extracción donde unos ganchos se desplazan debajo del módulo con actuadores neumáticos de elevación y giro, para luego tirar de ellos y verificar que estén firmemente asentados. A continuación se lleva a la estación de ajuste de luz. El operador coloca el faro sobre un plato giratorio. El faro se sujeta, y el plato se gira a la posición de trabajo. Seguidamente se puede realizar el contacto con el faro y se pueden verificar los diferentes patrones de iluminación y el módulo de intermitentes utilizando cámaras. Además, se verifica la posición correcta del módulo de luz y, al igual que en un taller de automóviles, se ajusta al nivel ideal.

Pasos finales

A continuación, se instalan las cubiertas de diseño que cubren toda la tecnología, y la lente externa transparente (frontal del faro) se pega en una celda de adhesión con adhesivo termofusible sin silicona. Un proceso crítico, ya que los componentes solo se pueden unir de manera óptima con el adhesivo en un periodo de tiempo determinado. Después del precalentamiento para reducir la tensión superficial y aplicar el adhesivo, un robot presiona la lente sobre la carcasa del faro. Luego se verifica si el faro es estanco. Si supera esta prueba, tendremos otra fuente de luz innovadora lista para iniciar su viaje por el ancho mundo.

El faro entra en la estación de comprobación de extracción donde unos ganchos se desplazan debajo del módulo con actuadores neumáticos de elevación y giro

Por Festo