Pasado, presente y futuro de la robótica industrial.

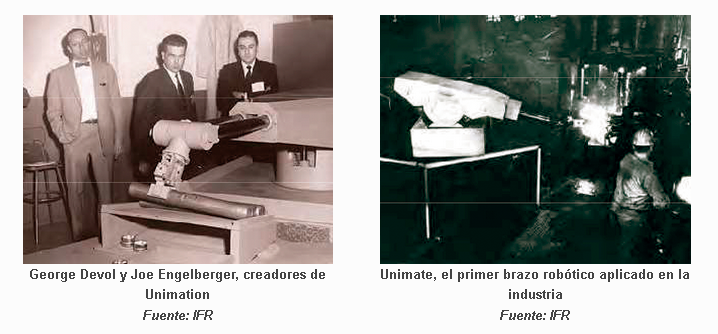

Un largo camino recorrido El año pasado, se cumplieron sesenta años de la instalación del primer robot industrial en una planta de manufactura. El sueño de George Devol y Joe Engelberger, fundadores de Unimation, la empresa pionera en robótica industrial, se materializó en el año 1961, cuando el primer robot industrial, el Unimate, fue aplicado efectivamente en una línea de producción, en una planta de General Motors.

El brazo poseía una configuración de coordenadas esféricas, comandos hidráulicos para el control de movimientos, y pesaba cerca de dos toneladas. El dispositivo “obedecía” comandos paso-a-paso almacenados en una memoria de tambor magnético, y movía y apilaba piezas calientes en un taller de fundición, sin ningún tipo de interacción con el entorno que lo circundaba.

El año pasado, se cumplieron sesenta años de la instalación del primer robot industrial en una planta de manufactura.

Se iniciaba así un largo camino de desarrollo tecnológico hasta nuestros días. Tengamos en cuenta que sesenta años de desarrollo tecnológico en esta etapa histórica de la humanidad es mucho tiempo: en 1903, los hermanos Wright lograron realizar el primer vuelo controlado, y tan solo 66 años después, los seres humanos pusimos un pie en la Luna.

Luego llegaron las sucesivas generaciones de robots: con los controles de lazo cerrado, los robots comenzaron a interactuar con el ambiente de trabajo; la implementación de microcontroladores introdujo los modelos matemáticos utilizados para describir la cinemática directa e inversa, y la aparición de los lenguajes formales de programación permitió los bucles de control y el comportamiento dependiente de estados. Finalmente, con la aplicación de estrategias de control basadas en redes neuronales y lógica difusa, los robots incorporaron herramientas de autoaprendizaje.

Pero hasta hace muy poco tiempo, la aproximación siempre había sido la misma: una robótica cerrada, aislada, una robótica de celdas.

Hasta hace muy poco tiempo, la aproximación siempre había sido la misma: una robótica cerrada, aislada, una robótica de celdas.

De alguna manera, este devenir evolutivo fue un camino lógico, influido por el modelo productivo que dio origen al desarrollo económico e industrial del siglo pasado: la línea de producción, implementada por primera vez en 1914 por Henry Ford. Se trató de un esquema de manufactura que permitió salir de la fabricación artesanal de productos medianamente complejos, y pasar a la producción seriada. Un modelo productivo centrado en la estandarización y la eficiencia.

No en vano, la mítica frase de Henry Ford “Un cliente puede tener su automóvil del color que desee, siempre y cuando desee que sea negro” traduce un modelo de pensamiento en donde la variabilidad molesta, lastima: “Cuanto más uniforme, más fácil, y más eficiente”.

En este contexto, la robótica era concebida como una mejora de la automatización clásica, también denominada “automatización dedicada”, y mantenía sus mismos paradigmas:

- Realizar las tareas con mayor efectividad y eficiencia

- Reducir la variabilidad

- Disminuir y controlar los costos operativos

- Mejorar la calidad de los productos

- Resguardar la seguridad de las personas en los ambientes de trabajo

Los robots se encontraban aislados, trabajando en celdas, casi sin interacción con los humanos, ocupando sus lugares en la línea de producción.

Podríamos argumentar que ciertas características de los robots los hacen más aptos para desarrollar ciertas actividades (tareas peligrosas, insalubres, repetitivas), y que en esos casos, se vería justificado el reemplazo de los humanos por máquinas en los puestos de trabajo.

Así, se generaron debates sobre el impacto de la automatización en el aumento del desempleo: las máquinas estaban reemplazando a las personas. Parte de este camino implicó la creciente adopción de robots en diferentes industrias, dando lugar al fenómeno de la “robotización”.

Durante las primeras etapas, los robots eran considerados costosos, reservados solamente para algunas industrias e inaccesibles para las pymes, y peligrosos, de ahí la justificación de su aislamiento respecto de los trabajadores. Esta situación cambió gradualmente; de hecho, hace varios años un fabricante propone utilizar robots como montañas rusas en parques de diversiones. Esta es una clara demostración del cambio de paradigma producto de la evolución tecnológica: ponemos a nuestros hijos en el gripper (mano) de un robot, y la inversión se amortiza con el ingreso de las entradas al “juego”.

Pero como veremos, todo lo aprendido estaba a punto de cambiar.

El cambio de paradigmas A más de un siglo de existencia de la línea de producción, se produjeron avances importantes, desde la ingeniería de procesos, el enfoque y teorías del aseguramiento de la calidad, la integración de la cadena productiva, la fabricación precisa, etc.; todas optimizaciones centradas en mejorar la eficiencia y evitar la parada de línea. (Los que hemos trabajado en la industria automotriz, sabemos que cualquier esfuerzo es válido para evitar la “pesadilla” de la planta parada).

De la misma manera, durante los años transcurridos, los consumidores también avanzaron. Los mercados maduraron, y una consecuencia inmediata fue la segmentación: ya no alcanzaba con vender autos de un solo color, era necesario crear portfolios de productos cada vez más diversos.

La respuesta de las automotrices, en principio, fue crear diseños basados en “plataformas”, en donde los productos de una familia cambian “la piel” (lo percibido por el cliente), manteniendo el núcleo del diseño lo más uniformemente posible. Pero estas estrategias tienen un límite.

En 2016, BMW no fabricó dos autos idénticos. Esto implica que si revisamos las listas de materiales de todos los vehículos fabricados ese año en todas las plantas de BMW a nivel global, no encontraremos dos coincidencias absolutas. La multiplicidad de combinaciones crece a nivel exponencial.

En 2017, Audi informó que las variantes del modelo A3, tomando en cuenta todas las diferenciaciones posibles, incluyendo las opciones con motores de combustión interna, híbridas y eléctricas, y accesorios opcionales, ascendía a un total aproximado de ¡1 x 1038 combinaciones!

Estamos en presencia de ejemplos de lo que se denomina “customización” o “personalización masiva”. Fabricábamos autos únicos, con un sistema de manufactura pensado para producir autos solo de color negro, y a eso lo llamábamos “buenas prácticas de manufactura”. Era necesario un cambio disruptivo en la manera de pensar y de hacer.

La convergencia de desarrollos impulsados por la evolución exponencial de la tecnología está transformando los entornos de operaciones de las compañías. La robótica colaborativa, la inteligencia artificial, la manufactura aditiva, internet de las cosas, son solo algunos ejemplos de conceptos que ya han madurado, y se combinan modificando drásticamente las formas de pensar y hacer el trabajo. Son cambios tecnológicos, pero sobre todo, culturales.

Dejamos atrás el modelo de producción en línea, motor del desarrollo industrial de los últimos cien años, para dar paso a ecosistemas productivos adaptativos, constituidos por sistemas ciberfísicos, completamente interconectados, gobernados por modelos de optimización articulados a través de inteligencia artificial.

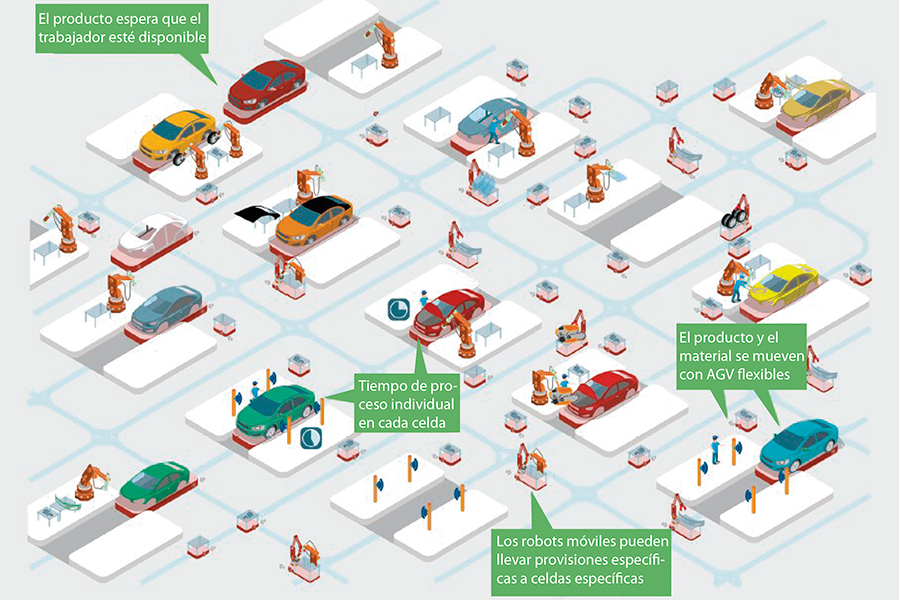

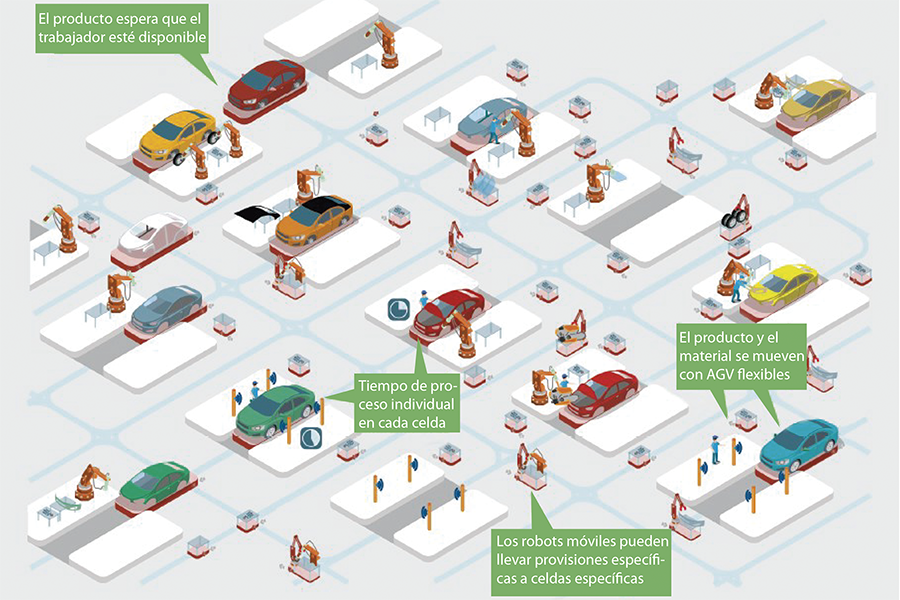

En este tipo de planteo, denominado “manufactura flexible”, existe trazabilidad completa de materiales, equipos, procesos y personas, a partir de una estructura de interconexión, transmisión y procesamiento de datos en tiempo real. A diferencia de la línea de montaje tradicional, en donde la logística y la producción están vinculadas de manera rígida, en este esquema, los productos viajan de manera autónoma solamente a las estaciones indicadas en sus flujos de proceso. Pasamos de una estrategia de justo a tiempo (JIT), a otra de justo a secuencia (JIS).

El abastecimiento de partes a las estaciones de trabajo también se realiza con vehículos autónomos. Si aparecen cuellos de botella, es el propio sistema de planificación, a partir de modelos de optimización desarrollados en la nube, análisis de big data e inteligencia artificial, el encargado de reacomodar las secuencias de operaciones a cada instante de la operación. Estamos en presencia de un sistema adaptativo en tiempo real.

Esta nueva aproximación tiene implicancias directas sobre la robótica y los seres humanos. Las estaciones de trabajo, dispuestas matricialmente en el piso de la fábrica, con una configuración topológica adaptable, tienen asignadas funciones generalistas. Cada centro de proceso está constituido por sistemas ciberfísicos, en donde podemos encontrar máquinas trabajando con máquinas, en procesos completamente automatizados, robots trabajando con máquinas, robots interactuando con otros robots en celdas adaptativas (no solamente en términos de productos, sino también en términos de reconfiguración de herramientas/hardware), humanos interactuando con robots colaborativos, humanos interactuando con humanos, soportados por herramientas tecnológicas (utilizando exoesqueletos, elementos de realidad virtual para validar secuencias de montaje), etc.

Estamos en presencia de una nueva robótica: una robótica abierta, adaptativa, interconectada, una robótica colaborativa.

Un escenario que representa la integración de humanos y máquinas en ecosistemas productivos. Es el retorno de los humanos a las operaciones complejas de manufactura, respaldados por la tecnología.

Indudablemente, los actores de la industria deben prepararse para afrontar estos nuevos desafíos, y en especial, las pymes, que necesitan incorporar conceptos y traducirlos en implementaciones concretas.

Por Jorge Gleizer

Para agendar: El autor de este artículo dictará el curso “Robotización en pyme”, en donde ahondará en los puntos tratados. Los cuatro encuentros se llevarán a cabo los días 3, 10 y 24 de junio y 1 de julio, entre las 17 y las 20 hs, a través de AADECA. |

|---|

|

| Cada uno de los tres módulos del curso cubre una temática específica. En la primera parte se desarrollan conceptos relacionados con el contexto de la industria, las tendencias mundiales y el posicionamiento de las pymes frente a estos desafíos. La segunda sección está dedicada a establecer criterios, herramientas y metodologías necesarias para lograr una implementación exitosa de proyectos de robotización en entornos pyme. El tercer segmento aporta una visión general sobre robótica industrial, la identificación de los parámetros críticos de selección de un robot, y ejemplos de diseño de celdas robotizadas a través de simulación de procesos. |