El lavado de los moldes para su continua reutilización en producción es un proceso delicado y sujeto a rigurosos estándares de calidad y bromatológicos. Este proyecto actualiza la tecnología de control de una máquina lavadora rotativa de una planta industrial que poseía un sistema de automatización basado en un PLC obsoleto, gracias a lo cual permite mejorar las posibilidades operativas de la máquina, como también de la interfaz con quienes la operan.

En lo que respecta a la programación del nuevo PLC incorporado, el proyecto explota las ventajas de la programación secuencial que ofrece el entorno de trabajo utilizado, a través de una herramienta incluida para programación exclusiva de tareas secuenciales de tipo SFC, de enorme potencial.

Problema

El lavado y sanitizado de moldes en la industria alimenticia es una tarea que exige seguir un riguroso proceso validación y monitoreo para garantizar la inocuidad alimentaria.

El equipo sobre el cual se realizó la actualización disponía de un único programa de operación que se usaba para los diferentes tipos de moldes existentes en la planta, sin posibilidad de modificación alguna. Por este motivo, en moldes con diseños más abstrusos, el operador de limpieza se veía obligado a intervenir en forma manual, lo cual significaba para la empresa un mayor tiempo y utilización de recursos, tanto humanos como energéticos, además de que no garantizaba el cumplimiento del estándar de limpieza.

Las operaciones de mantenimiento también se veían afectadas en el sistema original, ya que para resolver fallas o verificar el correcto funcionamiento de las partes, el personal se encontraba con grandes limitaciones debido a una deficiente interfaz operativa. Por otro lado, el programa que ejecutaba el PLC estaba basado en lenguaje de instrucciones, conocido también como “AWL” o “ST”, que resulta complejo a la hora de hacer análisis, mantenimientos o modificaciones, sobre todo en programas que resuelven tareas secuenciales.

Otra desventaja del sistema anterior se relacionaba con la dificultad de conseguir repuestos, debido a que los componentes obsoletos no estaban disponibles en el mercado.

El diseño del nuevo sistema permitió incorporar nuevas funciones de trabajo y operaciones, como también rutinas de mantenimiento y aviso de fallas.

Objetivos

El objetivo del proyecto se centró en la actualización y mejora tecnológica del sistema de control de una lavadora rotativa industrial de moldes, como también en rediseñar la estructura del programa de control, mediante nuevas herramientas para resolución de tareas secuenciales.

El sistema original dependía de un PLC que desde hace muchos años no está disponible en el mercado, y con un tipo de programación limitado para resolver problemas típicamente secuenciales. Los nuevos sistemas cuentan con herramientas especializadas para este tipo de tareas.

Entre los objetivos particulares más importantes, se pueden mencionar los siguientes:

- Diseñar un nuevo programa que, basado en las necesidades y requerimientos de los sectores de producción y calidad, permita resolver de manera eficiente y repetitiva las secuencias de trabajo necesarias, respetando normativas de BPM (Buenas Prácticas de Manufactura) requeridas por el sector alimenticio al cual pertenece la empresa.

- Actualizar tecnológicamente el PLC original y agregar una interfaz gráfica HMI que permita una mejor operación de la máquina.

- Aprovechar las potencialidades de las herramientas especializadas para programación de autómatas que existen hoy, aplicables a la resolución de problemas secuenciales.

- Reorganizar y mejorar el cuadro eléctrico de la máquina.

- Modificar y reorganizar el circuito serie de seguridad de la máquina, a fin de implementar una acción redundante entre el nuevo PLC y componentes de comando, de forma tal de que el sistema mejore su confiabilidad ante situaciones de emergencia.

- Documentar correctamente el programa completo de control y automatización, como también los diagramas eléctricos.

Marco teórico

Saneamiento

El mantenimiento de la higiene en una planta procesadora de alimentos es una condición esencial para asegurar la inocuidad de los productos que allí se elaboran.

Una manera eficiente y segura de llevar a cabo las operaciones de saneamiento es la implementación de los Procedimientos Operativos Estandarizados de Saneamiento (POES), los cuales describen las tareas de saneamiento que se aplican antes, durante y después de las operaciones de elaboración.

El saneamiento en la industria alimentaria incluye dos conceptos clave: limpieza y sanitización o desinfección. El término “limpieza” refiere a la reducción de restos de alimentos, suciedad, tierra, grasa u otro agente contaminante, mientras que la “sanitización” es la reducción del número de microorganismos en ese medioambiente, por medio de agentes químicos y/o métodos físicos a un nivel que no comprometa la inocuidad o la aptitud del alimento que allí se fabrica. Para la primera operación se requieren productos detergentes, y para la segunda, productos sanitizantes o desinfectantes cuyos principios activos variarán de acuerdo con el tipo de matriz alimenticia, suciedad o residuo propio de la actividad que se desarrolla. La efectividad de los procedimientos de saneamiento es necesaria a fin de alcanzar la inocuidad en la cadena de alimentos.

El procedimiento operativo estandarizado de saneamiento que debe realizar la máquina lavadora rotativa de moldes consiste en las siguientes etapas: 1) ciclo de prelavado; 2) ciclo de lavado; 3) ciclo de enjuague, y 4) ciclo de secado.

Con el objetivo de cumplir con el POES y facilitar su validación, el programa de funcionamiento debe permitir la parametrización de tiempos de ciclo, temperatura del agua de lavado y concentraciones de productos detergentes y sanitizantes específicos utilizados en este proceso.

A fin de lograr un lavado, enjuague y secado correctos, las máquinas rotativas poseen muchas ventajas de funcionamiento y flexibilidad, con respecto a las de limpieza en línea. La figura 1 muestra una máquina par lavado de moldes rotativa como la que se automatizó para el proyecto.

Herramientas para análisis, programación y resolución de problemas secuenciales

En el año 1977 la Asociación Francesa para la Cibernética Económica y Técnica (AFCET) logró establecer un método estandarizado para análisis de problemas secuenciales, que denominó GRAFCET (del francés, Graphe Fonctionnel de Commande Etape Transition), que significa diagrama de control con etapas y transiciones. Básicamente, es un modelo de representación gráfica funcional normalizado, propuesto para analizar y documentar problemas de tipo secuencial descripto en etapas, con transiciones entre ellas y acciones asociadas. No fue concebido como un lenguaje de programación de autómatas, sino como un método gráfico para representar el funcionamiento de un problema secuencial que se desea automatizar. La norma IEC 848, estandarizó el método en el año 1980, describiendo en general las acciones asociadas a las etapas y sus transiciones. Más tarde, la norma publicó una descripción más detallada de los lenguajes y métodos de programación para autómatas, incluidos en la norma IEC 61131.

En particular, la norma IEC 61131-3 es la tercera parte de la norma IEC 61131, la cual describe los lenguajes de programación de autómatas, entre los que se incluyen el SFC o bloques de función secuenciales con elementos para organizar programas de computación paralela y secuencial.

El SFC estructura la organización de un programa que controla un sistema secuencial, organizándolo en bloques fácilmente manejables, mientras permite mantener una visión general del programa.

Selección y diseño del sistema de automatización

A fin de llevar adelante la actualización tecnológica y las mejoras mencionadas, se dividió el trabajo en dos etapas: diseño de hardware y diseño de software.

Diseño de hardware

La industria alimenticia en la cual se implementó el proyecto disponía de un PLC estándar interno adoptado para este tipo de automatizaciones. Este modelo cumplía con los requisitos planteados en los objetivos de la actualización tecnológica y era además un modelo de PLC que se puede programar con las nuevas herramientas que Siemens (marca del PLC en cuestión) pone a disposición de los usuarios.

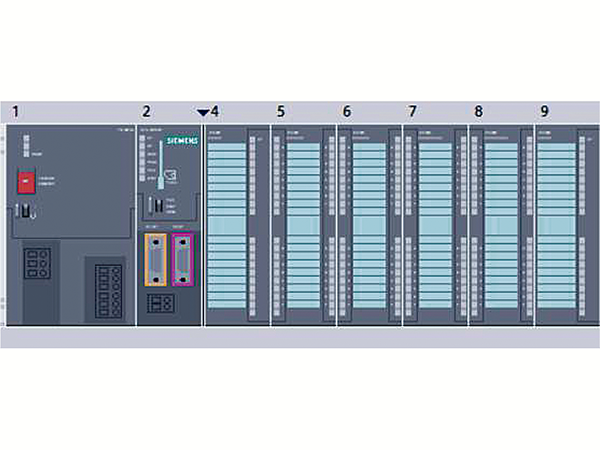

La CPU se equipó, además, con dos módulos de entradas digitales de 32 entradas 24 Vcc, dos módulos de salidas digitales de 32 salidas/24 Vcc y 0,5 A, un módulo de salida analógica de cuatro salidas de 12 bits de resolución y un módulo de entradas analógicas de ocho entradas de 12 bits de resolución.

La figura 2 muestra el PLC y los módulos de expansión utilizados en el proyecto.

Para la interfaz gráfica se optó por un panel HMI de la misma marca, que cuenta con puerto MPI/DP con el cual se establece la conexión entre HMI y PLC de control. La interfaz seleccionada no cuenta con funcionalidades táctiles y solo cuenta con teclas, debido a la imposibilidad por parte del operador de manejar una pantalla táctil en un sector en el cual se trabaja obligatoriamente con guantes. La figura 3 muestra la interfaz HMI utilizada en el proyecto.

Toda la lógica de control (CPU, HMI y módulos de entradas/salidas) se alimenta a través de una fuente de 5A de corriente máxima de salida, apta para montaje en mismo tipo de riel que el PLC.

Diseño del software

Luego de analizar el proceso de funcionamiento de la máquina en detalle y de considerar todos los requerimientos y necesidades planteadas por los sectores involucrados, se diseñó un programa que permite resolver el automatismo en forma completa. La figura 4 muestra un diagrama de flujo que describe la selección inicial que debe realizar el operador a través de la HMI.

La figura 5 muestra un diagrama de flujo en el cual se detallan todas las acciones que puede realizar el operador en modo manual.

La figura 6 muestra un diagrama de flujo en el cual se detallan las acciones que puede realizar el operador en modo automático. Dentro del cuadro identificado como “Marcha”, el programa realiza secuencialmente las siguientes tareas: habilitación para carga de moldes, ciclo de prelavado de moldes, ciclo de lavado de moldes, ciclo de enjuague de moldes, ciclo de secado de moldes y habilitación para descarga de moldes.

El entorno de programación utilizado concentra todas las funciones y herramientas para programar los dispositivos, permitiendo configurar la topología de red, la configuración de hardware de CPU, módulos de entradas y salidas digitales y analógicas, y la interfaz HMI. El entorno de programación permite también realizar simulaciones de funcionamiento del PLC y la interfaz gráfica HMI, en conjunto y como recurso importante para la puesta a punto del programa.

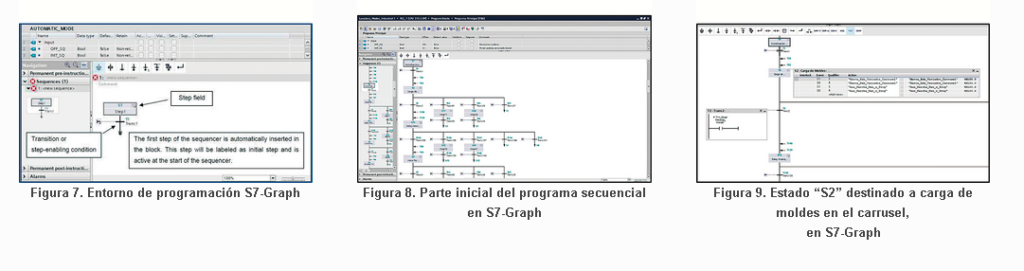

La estructura principal del programa que ejecuta el PLC para resolver las secuencias de tareas requeridas se programó por medio de la herramienta S7-Graph, un lenguaje de programación incluido e integrado en el equipo que cumple con la normativa PLCopen Basic Level y está diseñado para resolver controles secuenciales, como indica la norma IEC 61131-3, bajo la denominación SFC.

El lenguaje S7-Graph potencia las capacidades con nuevos módulos y funcionalidades, y su programación se realiza de forma gráfica, definiendo estados y condiciones lógicas de transición. Las acciones que se ejecutan se definen dentro de los estados o pasos individuales y las condiciones de habilitación para avanzar a los siguientes pasos (transiciones), se pueden crear desde el Ladder o desde un bloque FBD. La figura 7 muestra una captura de pantalla del entorno de programación.

La figura 8 corresponde a una captura de pantalla que muestra una parte de la estructura secuencial del ciclo automático durante el inicio, en la cual pueden verse los primeros estados y transiciones, programadas en S7-Graph.

El estado “S1” es donde comienza la secuencia de tareas correspondiente al modo automático. El sistema se ubica en este estado y queda a la espera de que el operador habilite el modo automático desde la interfaz HMI. La transición “T1” contiene una expresión lógica booleana tipo “AND”, que reúne una señal de habilitación de sistema, que expresa que está en condiciones de operar automáticamente. La habilitación de modo automático y un pulsador físico NA (normal abierto) que permite dar inicio a la secuencia. T1= Hab_Gral_Bloque_Prog & Inicio_Programa & Modo_Auto La figura 9 muestra una captura de pantalla del estado “S2” con mayor detalle. Es el primer estado de la secuencia automática y permite realizar la carga de los moldes en el carrusel en forma manual, por medio de la habilitación de un pulsador en modo “JOG” (avance por pasos). En la imagen se pueden ver, además, las acciones asociadas a dicho estado en el cuadro que está desplegado a su derecha.

Implementación

Secuencias de trabajo

El programa se diseñó para operar principalmente bajo dos modos de funcionamiento: modo automático y modo manual.

En el modo de funcionamiento automático, el operador debe ingresar a través de la HMI los siguientes parámetros operativos:

- Cantidad de ciclos (vuelta de carrusel) en prelavado, lavado, enjuague y secado.

- Temperatura del agua en tanque de prelavado y lavado.

La figura 10 muestra la pantalla de la HMI para el ingreso de parámetros de funcionamiento en modo automático.

Por otro lado, el modo de funcionamiento manual permite accionar cualquier actuador de la máquina independiente. Este modo fue concebido para una rápida evaluación del estado de los componentes del equipo, como así también facilita su operación ante imprevistos que puedan surgir durante los ciclos automáticos, con los enclavamientos y restricciones pertinentes para respetar las condiciones de seguridad.

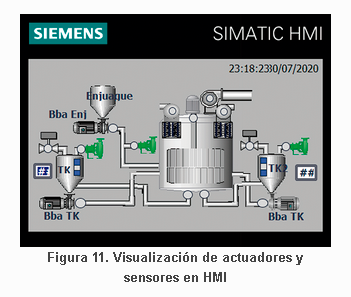

En ambos modos de funcionamiento se puede visualizar, a través de la interfaz HMI, el estado actual de los distintos sensores y actuadores que participan en cada etapa, en tiempo real.

La figura 11 muestra la visualización de actuadores y sensores en modo automático en la HMI.

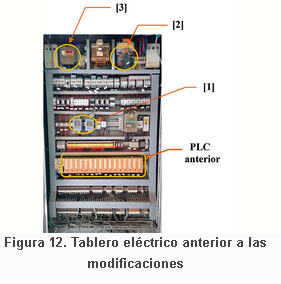

Además del reemplazo del PLC, la actualización del programa completo y la inclusión de la interfaz HMI, se realizaron diversas tareas de mejoras y reordenamiento en el tablero eléctrico de la máquina, entre las cuales se pueden mencionar: a) eliminación de controladores externos utilizados originalmente para el control de temperatura del agua en tanques de lavado y prelavado, ya que el control de estas temperaturas se incluyó dentro del programa del PLC; b) reemplazo de fuente de alimentación original del tablero, nuevo cableado a todos los componentes e instalación de protecciones eléctricas, y c) reemplazo de variador de frecuencia obsoleto por un nuevo variador de frecuencia y conexionado para comando y control desde nuevo PLC.

La figura 12 muestra el tablero eléctrico principal antes de la modificación. Allí se indican los componentes que se retiraron, identificados según la numeración de referencia de la lista anterior.

La figura 13 muestra el tablero eléctrico principal luego de las modificaciones. Allí se indican los componentes que se incorporaron y se puede apreciar el espacio disponible para futuras ampliaciones.

La figura 14 muestra en un diagrama las conexiones de los componentes principales agregados en el proyecto y los detalles de comunicación, habilitación y comando. Se pueden ver la terminal HMI y su vínculo al PLC por medio de una conexión Profibus DP, como también el variador de frecuencia comandado a través de un lazo de corriente 4-20 mA.

Además, se actualizó la carpeta de planos eléctricos de la máquina, con las conexiones de todos los componentes al nuevo PLC.

Conclusiones

El nuevo sistema de automatización quedó totalmente funcional y en operación, realizando el ciclo de lavado de moldes según lo previsto en el proyecto y cumpliendo con los requerimientos definidos.

La migración del automatismo desde un PLC obsoleto a uno de vigencia actual permite dejar la máquina en condiciones operativas de acuerdo a lo requerido, y abre la posibilidad de realizar futuras ampliaciones y mejoras.

El hecho de contar con los programas fuentes correctamente documentados facilita las tareas de modificaciones y mantenimiento, mejorando la eficiencia de funcionamiento de la máquina.

Las ventajas interactivas que agregó la interfaz HMI resultaron ser de suma importancia para la operación del nuevo sistema, como también para el monitoreo de los elementos que componen la máquina.

El sistema quedó implementado con una arquitectura abierta y flexible para poder ser modificado o ampliado, ya que se cuenta con toda la información de hardware y programas fuentes del PLC.

La utilización del lenguaje S7-Graph para la programación de las secuencias requeridas en el proceso muestra la enorme potencialidad de esta herramienta, ya que permite resolver problemas secuenciales complejos en forma ordenada y bien documentada. Asimismo la posibilidad de establecer conexión “on line” en tiempo real de ejecución, desde el entorno S7-Graph con el PLC permite verificar el correcto funcionamiento de la secuencia y corregir errores (“debugging” de programa).

Como trabajo futuro/mejora a realizar sobre el sistema, se podría añadir un módulo Profinet al PLC, que permitiría tener acceso remoto sobre el equipo para visualizar su estado de funcionamiento, recibir alarmas de fallos y poder obtener datos de producción para supervisión del proceso de lavado y eficiencias de funcionamiento del equipo.

Por Jorge Gonzalo Bertello y Marcelo Carlos Spina

Departamento de Electrónica, Facultad de Ciencias Físicas, Matemáticas y Naturales

Universidad Nacional de San Luis

Bibliografía

[1] Siemens Edición 02/2004, A5E00290660-01(2014), “Programacion de controles secuenciales para S7-300/400”

[2] IEC std 61131-3, “Automation of Sequential Processes with GRAPH”

[3] Siemens Edición 01/2007 C79000-G8978-C182-07(2007), Manual: “SIMATIC NET CPs S7 para industrial Ethernet ”

[4] Ministerio de Agroindustria de Argentina (2016), “Sistema de Gestion de Calidad en el Sector Agroalimentario”

[5] Siemens 81318674, V1.6, 12/2018 (2018), “Programming Guideline for S7-1200/1500 ”

[6] Alarms in WinCC (TIA Portal) Entry ID: 62121503, V2.0, 05/2018

[7] SIMATIC STEP 7 Basic V13 SP1

Autor: Jorge BertelloMarcelo Spina