Antes y después de la incorporación de tecnología de automatización Festo en maquinaria de envasado de productos a granel. A primera vista, la manipulación de este tipo de materias parece una tarea fácil: mover, llenar, suministrar. Pero el arte de tratar con diferentes elementos reside en detalles como el acoplamiento y el desacoplamiento de los recipientes en las estaciones de pesaje. Durante estas actividades, se puede producir contaminación cruzada y liberarse polvo. Un dispositivo instalado directamente en el equipo de carga y descarga, con control CEC integrado en el terminal eléctrico modular CPX de Festo se encarga de aumentar la seguridad del proceso y de reducir el tiempo de puesta en funcionamiento.

AZO es una empresa alemana reconocida mundialmente, entre otras cosas, por el desarrollo de equipamiento tecnológico para la manipulación, transporte y dosificación de productos a granel: desde la leche en polvo y los ingredientes para los alimentos infantiles, hasta los diferentes plásticos y pigmentos para la fabricación de pintura líquida, pasando por los productos farmacéuticos y los detergentes. Las industrias química, alimenticia, farmacéutica son solo algunas de las que lidian con este tipo de materiales.

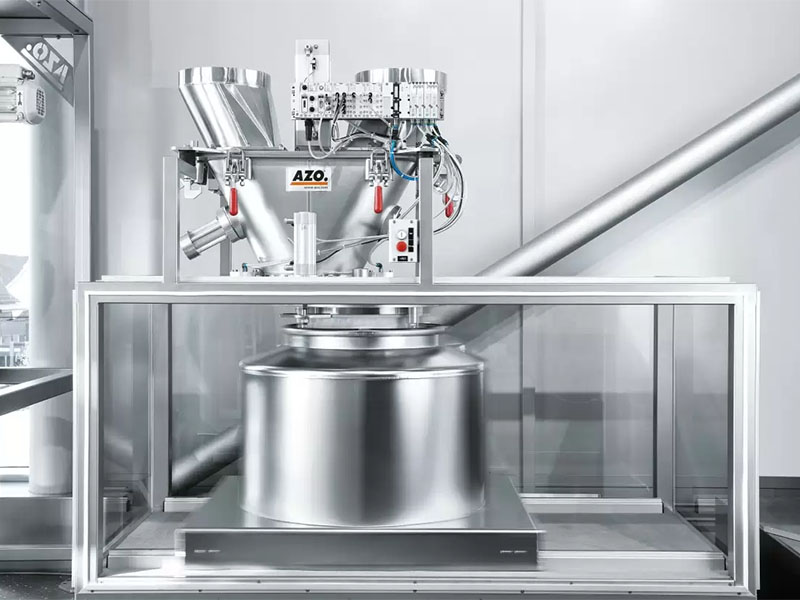

Entre las máquinas de AZO, se encuentra CleanDock, un dispositivo que sirve para la dosificación en los procesos de envasado. Para que el producto permanezca en el lugar que le corresponde, es decir, en el depósito final y en el dispositivo de dosificación, ambos deben estar cerrados antes de proceder al acoplamiento.

Durante el proceso, es importante que no se desprenda producto adherido del conducto de bajada del dispositivo de dosificación, ni antes del acoplamiento, ni después; esto ensuciaría el suelo o contaminaría de polvo el aire ambiente. La solución de AZO resuelve este problema. Antes y después del llenado, el dispositivo de dosificación y el contenedor permanecen cerrados herméticamente.

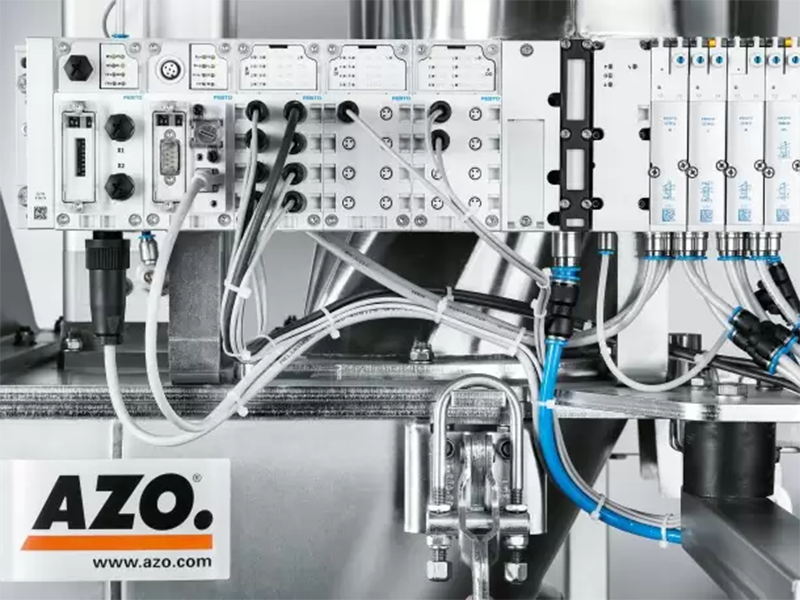

Ahora, la novedad es que este equipo ha sido dotado de “inteligencia” en forma de control descentralizado, lo que se traduce en autonomía durante el proceso. Mientras el sistema de control del proceso se encarga técnicamente del conjunto, el terminal eléctrico modular CPX de Festo, con control CEC integrado y terminal de válvulas MPA, se ocupa de los detalles del acoplamiento y del desacoplamiento.

El “cerebro” del CleanDock es el terminal eléctrico modular CPX con control integrado y descentralizado CEC y terminal de válvulas MPA.

Como consecuencia, todo el proceso de envasado de granel dio un paso decisivo hacia la puesta en funcionamiento rápida, la reducción de errores y el aumento de la seguridad.

El terminal eléctrico modular CPX de Festo, con control CEC integrado y terminal de válvulas MPA, se ocupa de los detalles del acoplamiento y del desacoplamiento.

El “cerebro” del CleanDock es el terminal eléctrico modular CPX con control integrado y descentralizado CEC y terminal de válvulas MPA.

La seguridad es la máxima prioridad

En un puñado de harina se encuentran más partículas que gravilla en un camión entero. Durante la manipulación de plásticos, se pueden formar filamentos indeseables, mientras que el mayor grado de molienda y el polvo más fino con partículas más pequeñas, que requieren las industrias farmacéutica y de cosméticos, suponen un nuevo reto cada día.

Dos de los mayores desafíos a los que se enfrenta desde siempre el sector de los productos a granel son la prevención de la contaminación cruzada y la liberación indeseada de polvo. La pureza del producto y la protección de los trabajadores son objetivos clave.

Desde hace varios años, especialmente los sectores farmacéutico y de la industria alimentaria, pero también el sector químico, prestan una mayor atención a estos factores. Al manipular el producto a granel, el polvo que desprenden los alimentos desencadenantes de alergias puede poner en riesgo la salud del personal operador. La protección antideflagrante desempeña un papel importante.

Los diseñadores industriales de sistemas de productos a granel tienen ante sí una enorme cantidad de recipientes diferentes para el transporte y la manipulación de materias primas, productos finales e intermedios. Entre ellos se encuentran los big bags, los bidones, los sacos y los contenedores portátiles. Al igual que en otros sectores industriales, el factor versatilidad adquiere cada vez más importancia en la manipulación de producto a granel.

Reducción de los costos mediante descentralización

El acoplamiento de la pieza pasiva en la pieza activa tiene lugar mediante actuadores lineales neumáticos de Festo. Al igual que en la apertura y en el cierre del obturador cónico de la pieza activa para el llenado del depósito final, así como en el bloqueo y la fijación de las piezas activa y pasiva.

Un sacudidor neumático se encarga de liberar los posibles restos de producto a granel adheridos al dispositivo de dosificación. Los actuadores neumáticos son dirigidos por el terminal eléctrico modular CPX con control integrado CEC y terminal de válvulas MPA.

En la versión anterior de CleanDock, el terminal de válvulas CPV de control centralizado actuaba a través del sistema de control del proceso; ahora, el control descentralizado del CPX-CEC ejecuta las funciones de control directamente en el equipo de carga y descarga. Esto ahorra, sobre todo, tiempo de puesta en funcionamiento.

Con varias estaciones de llenado, los costos de programación y puesta en funcionamiento podrían ser muy elevados. La probabilidad de fallos crece con el aumento del número de unidades controladas a través de un mismo sistema de control de proceso. El control descentralizado acelera la puesta en funcionamiento de un sistema y reduce el riesgo de errores.

Modular, versátil y orientado al futuro

El terminal eléctrico modular CPX de Festo con control integrado CEC y terminal de válvulas MPA da forma a una interfaz completa de inteligencia descentralizada, y permite el control total de máquinas o subsistemas más complejos. Como plataforma de automatización para sistemas eléctricos y neumáticos, vincula las cadenas de control neumáticas y eléctricas de forma sencilla, rápida y flexible a diferentes sistemas de automatización y estándares específicos de la empresa. La programación sencilla del sistema completo tiene lugar a través de Codesys. Se reduce el número de interfaces, se simplifican el diseño y la manipulación, y aumenta la fiabilidad de las máquinas y sistemas.

Aquí interviene un aspecto importante que gana cada vez más terreno en el futuro de los sistemas de todo el mundo: la modularidad. La automatización se extiende progresivamente a los módulos individuales. El nivel de dirección de los procesos solo marca el compás. En la “inteligencia” integrada y descentralizada se encuentra la clave de la mayor flexibilidad y de la manipulación sencilla.

El sistema de control de proceso activa la función, pero no necesita conocer cada uno de los pasos del proceso. De esto se encargan en AZO los módulos inteligentes como el CPX-CEC con terminal de válvulas MPA.

Juntos hacia un futuro modular

Lo que AZO ha conseguido con la ayuda de Festo se corresponde con los objetivos relacionados con la automatización de los sistemas de producción modulares, foco de discusión y trabajo actual por parte de NAMUR/ZVEI, ingenieros y operadores de planta, así como institutos de investigación. La complejidad se reduce gracias a la automatización completa y descentralizada de los módulos individuales. El tiempo de salida al mercado para los ingenieros de planta también se ve reducido.

Los módulos individuales se pueden producir según el stock y ajustarse a un presupuesto viable. Los sistemas se pueden ampliar de forma sencilla mediante módulos adicionales, lo cual permite a los fabricantes de sistemas reaccionar con mayor flexibilidad ante las exigencias de los mercados mundiales en constante evolución.

Por Festo